作者:王宇航 1 苑清扬 1吴浩 3张博 1,2 赵鑫 2龚洋凯 2王宁生 2

单位:1. 大连理工大学能源与动力学院 2. 大连理工大学宁波研究院 3. 康盛股份有限公司

引用本文:王宇航, 苑清扬, 吴浩, 等. 软包电池组大倍率放电浸没冷却系统实验[J]. 储能科学与技术, 2025, 14(10): 3730-3741.

DOI:10.19799/j.cnki.2095-4239.2025.0272

本文亮点:1、对于软包电池组在5C大倍率放电下进行相关实验研究,探究流速和电池间隙对电池温升和温度一致性的影响。 2、测量竖直放置软包电池系统中的温度分层情况,并且其对冷却效果的影响。3、与其他文献中的先进冷却方式的冷却效果和体积效率进行对比,证明该实验系统的优越性能。

摘 要 针对软包电池组浸没冷却系统在高倍率放电下的散热问题,构建了3S2P型32 Ah软包电池模组的浸没冷却实验平台(冷却介质为壳牌SK-3)。以电池温升、电芯间温差标准差和电芯面温差标准差为评价指标的三维热评估体系分析冷却效果优劣。首先进行了静置与流动浸没冷却的对比实验,后又以放电倍率、流量和电池间距为变量,研究了其对流动浸没冷却系统冷却效果的影响。对比实验结果表明,静置冷却系统可将3C以下倍率放电的电池温度控制在正常范围,而合理参数配置的流动浸没冷却可将温控范围扩展至5C倍率放电工况。与空气自然对流相比,静置浸没冷却系统在3C放电时可使电池表面温度降低29.79 ℃,5C放电情况下,流动浸没冷却相比于静置浸没冷将电池表面温度降低8.26 ℃并减小电芯间温差60.2%;之后通过实验数据分析发现,在低流量条件下,仅增加电芯间距对冷却性能改善幅度很小;在小间距条件下,仅增加流量则会恶化温度一致性;此外,通过对Gr/Re2和h的相关分析,电池组内部间距尺寸与冷却介质流量的协同作用,通过影响自然对流与强制对流的强度比例,最终影响电池组的温度分布特征。例如,强制对流不均匀会导致电芯间温差较大,系统设计时可以利用自然对流优化设计的温度一致性;最后,以体积能量密度、成组效率和散热效果等评价指标对该浸没冷却系统与文献中提到的其他冷却方法进行比较,证明了该流动浸没冷却系统优异的性能和工程应用价值。

关键词 电池组;软包电池;浸没冷却;热管理

随着低空经济的快速发展,锂离子电池凭借其高能量密度、高安全性及长循环寿命,在储能、乘用车和电动垂直起降飞行器(eVTOL)等高功率应用领域发挥着关键作用。在高倍率放电条件下,电池内部快速的电化学反应会产生大量热量,导致电池温度急剧上升。研究表明,锂离子电池的正常工作温度范围为20~45 ℃,工作温度超过这一区间后,每上升10 ℃将导致电池容量衰减速率增加30%以上,并使其热失控概率提高5倍以上。因此,随着电池向高能量密度方向不断迈进,热管理已成为制约其性能与安全性的关键问题。

传统的风冷和冷板散热技术在高倍率放电条件下逐渐暴露出散热效率低、温度分布不均以及系统质量和体积过大的缺陷,存在轻量化和高效散热难以兼容的技术难题。相比之下,浸没冷却技术通过将电池直接浸泡在高绝缘性导热冷却介质中,构建全域液-固接触界面,消除传统冷板的固-固接触热阻,拥有更高的冷却极限。

近些年,有许多学者进行了电池浸没冷却系统的相关研究。Han等研究了不同放电倍率、进口温度和流量对电池性能的影响,证明直接冷却相较于间接液冷具有明显优势。Dubey等研究浸没冷却系统在高放电率下可以显著降低电池最高温度和温度梯度,但也可能带来较高的模块内部温度不均匀性。Cheng等评估了甲基硅油、白油和变压器油的冷却性能。Karakor等通过数值模拟发现,Novec-7000冷却液在低流速条件下即可有效冷却电池模组。Thiru Kumaran等研究了不同进出口结构对酯类油冷却效果的影响。Wang等通过设计带有散热翅片的电池冷却结构,结合模拟与正交试验分析,确定了适用于2S2P电池模块的最佳参数。Li等针对圆柱电池的研究表明完全浸泡及优化电芯间距可显著改善冷却效果。Wu等研究发现增加冷却液流量可有效提升温度均匀性,流量保持在0.5 L/min以上,可将温差控制在5 ℃以内。

综上所述,对电池组浸没冷却系统的相关研究主要集中在冷却液对比、冷却结构设计和参数优化等方面,研究方法主要为采用数值模拟。相关系统的实验研究较为缺乏。另外,与传统圆柱电池相比,软包电池具有更高的能量密度和更紧密的成组特性,对热管理系统的设计提出了更高的要求。本研究进行了软包电池组在高倍率放电条件下的浸没冷却实验研究。对多种浸没冷却方式进行对比,并且研究了影响流动浸没冷却系统性能的关键因素及其协同作用机理。本研究旨在揭示浸没冷却系统在实际工况下的优势与优化路径,为高能量密度电池的高效散热设计提供理论支撑与实验依据。

1 研究方案

1.1实验装置

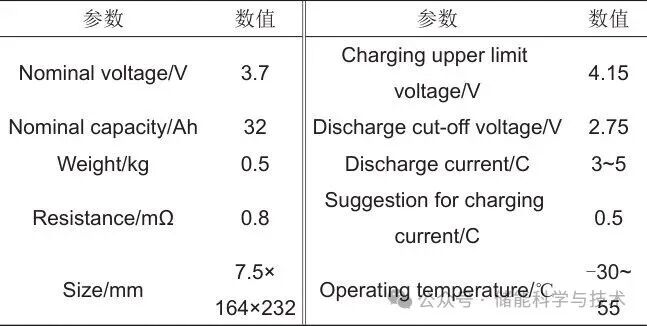

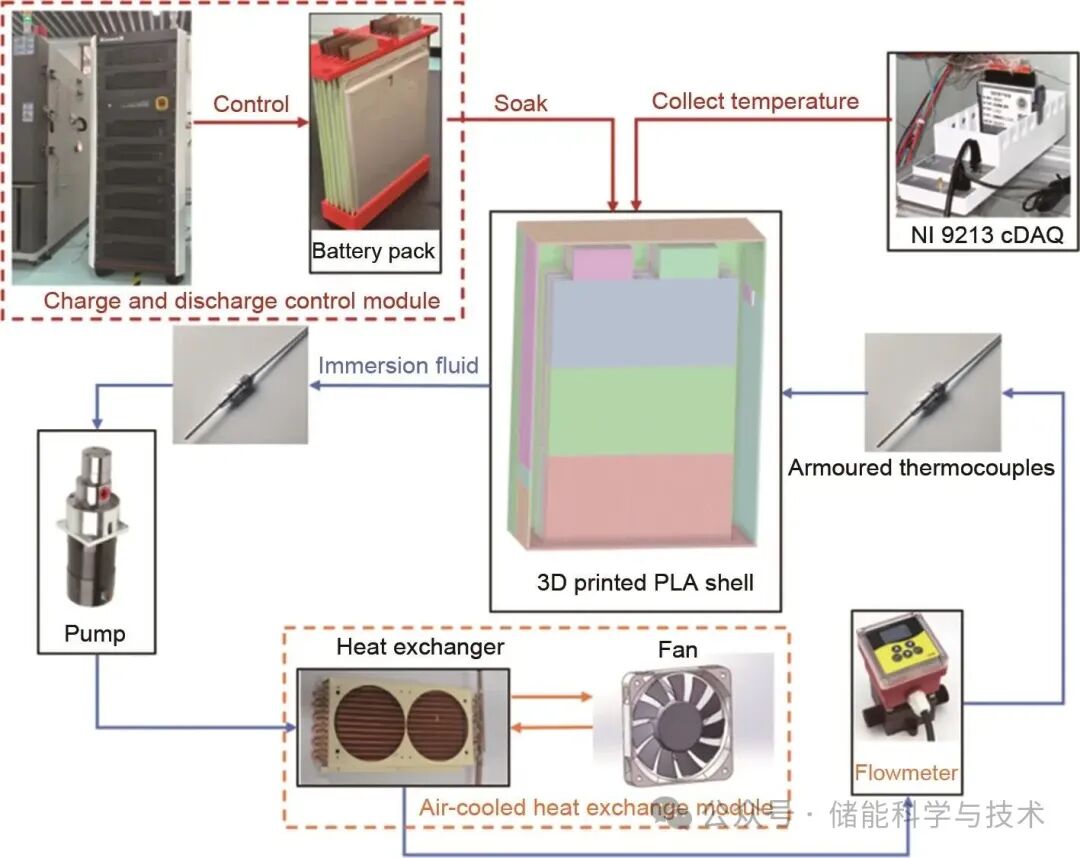

实验平台由软包电池、恒温恒湿箱、B200-EC系列电芯充放电设备、NI温度采集模块、磁力泵、流量计、3D打印模块、空-油换热器以及监控计算机构成。实验中电芯的基本参数如表1所示,实验电池组由6个软包电池按照三并联二串联(3P2S)的排列方式布置。软包电池表面温度测量点的分布如图1所示。

表1 软包电池参数

图1 软包电池组以及测点布置情况

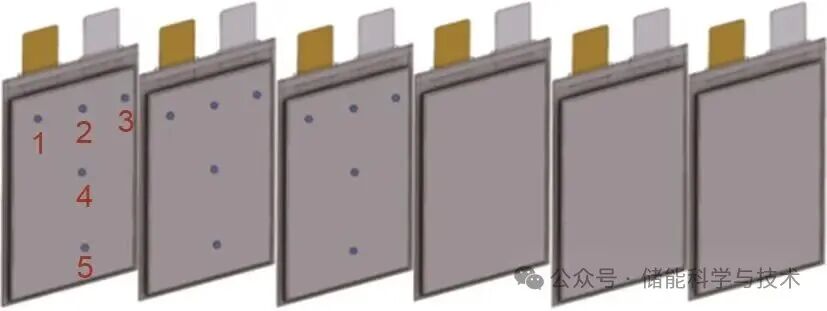

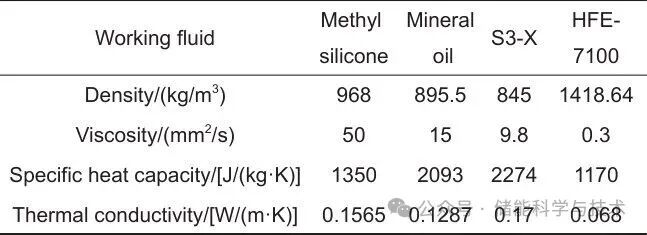

电池组搭建前,对每一个并联支路进行独立的1C放电测试,如图2所示,测试结果为电池并联支路容量分别为60.349 Ah、61.016 Ah、60.766 Ah,最大容量差为0.667 Ah。支路电压仅在放电末期由于容量差距存在细微差别,这证明实验中使用的软包电芯一致性良好。

图2 电池组一致性验证

电池表面温度与环境温度的测量使用K型热电偶,温度量程为0~200 ℃,测量精度为±0.1 ℃。数据通过NI cDAQ-9213机箱和数据采集单元传输至计算机。流量计的量程为每小时0.001~200 L,测量精度为0.5%。系统运行过程中,流量计的读数稳定性较高,通过对读数取平均值的方法来表征这段时间内的流量。

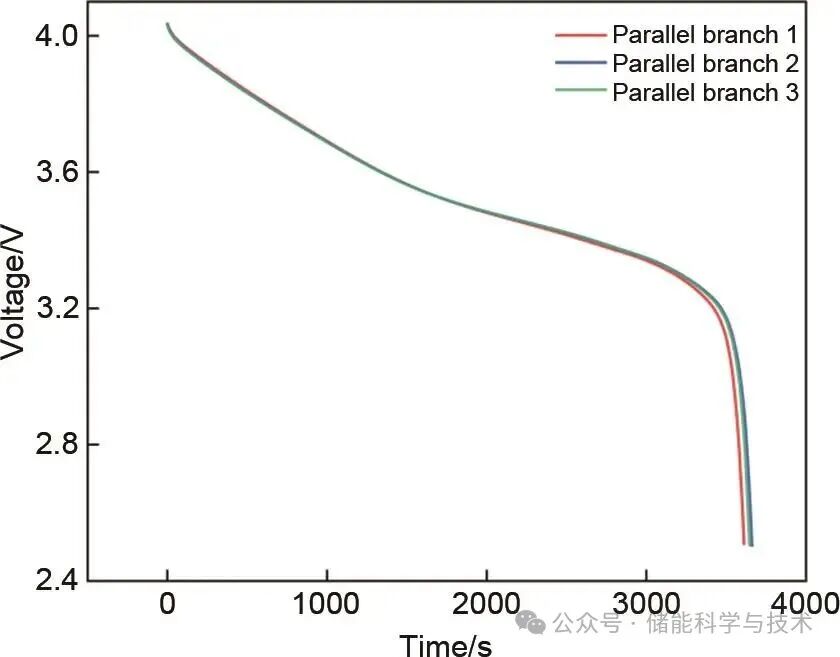

在单相浸没冷却研究中,常用的油类冷却介质包括甲基硅油、矿物油、变压器油等;常用的氟化物质有HFE-7100等电子冷却液。实验冷却液采用壳牌S3-X合成油,合成油由烷烃、环烷族饱和烃和芳香族不饱和烃组成,常用冷却液的物性如表2所示。壳牌S3-X合成油在黏度、比热容和热导率等影响传热的参数上相比其他油类冷却液都具有一定优势,其较低的密度也有助于系统轻量化。

表2 S3-X合成油和常用浸没冷却液物性表

本研究对浸没冷却系统提出了三维热评估体系:全域最大温升ΔTwhole、模组温度均匀度σ-cell(电芯间温差标准差)、单体表面温度梯度σ-surface(电芯面温差标准差),如式(1)~式(3)所示。

| (1) |

| (2) |

| (3) |

式中, 和

和 表示i位置处放电开始和结束时的温度;

表示i位置处放电开始和结束时的温度; 表示整个模组所有测点的平均温度;

表示整个模组所有测点的平均温度; 表示第n个电芯上所有测点的平均温度;

表示第n个电芯上所有测点的平均温度; 表示第n个电芯位置i处温度示数。

表示第n个电芯位置i处温度示数。

1.2大空间静置浸没冷却实验台

为进行空气自然对流冷却(ANC)、静置浸没冷却(SIC)和流动浸没冷却(FIC)的冷却性能对比。首先,搭建大空间浸没冷却实验台,在其中进行大空间自然对流的空气和浸没对比实验,并为后续浸没冷却系统设计提供参考。实验装置如图3所示,软包电池模组被放置在一个400 mm×500 mm×300 mm的玻璃容器中,进行1C~5C放电倍率下的电池温升实验。

图3 浸没冷自然对流实验台实物图

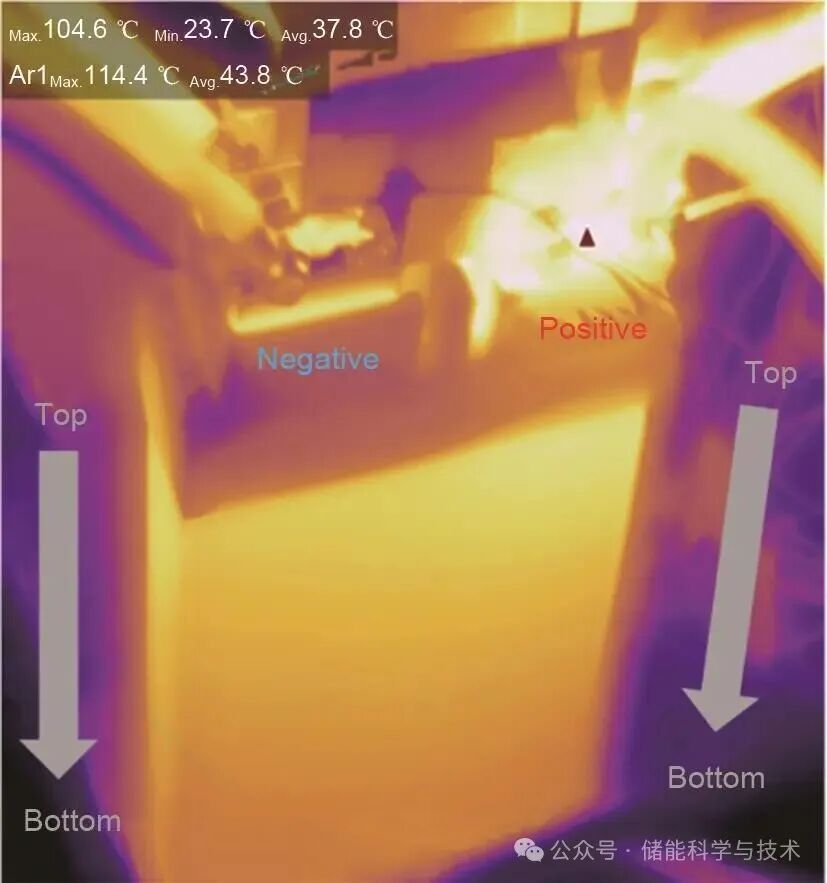

在ANC下的电池模组表面温度使用红外热成像仪进行测量。如图4所示,电池组在3C放电条件下,局部最高温度达到114.4 ℃。观察温度分布可知,电池放电时正极片附近发热最为严重,沿着高度方向温度逐渐降低。极片附近电池温度较高,故后续设计流动浸没冷却系统时,将冷却液出口布置在极片附近,使极片附近冷却液流速较快,冷却效果较好。

图4 ANC下软包电池组红外热成像结果

1.3流动浸没冷却实验台

FIC实验台的实物图和系统示意图分别如图5和图6所示。电池模组外壳采用聚乳酸(PLA)材料,通过3D打印技术加工成型。冷却液从系统底部出口流出,并通过泵加压,随后通过体积流量计,进入风冷换热器降温后流入壳体内。在冷却液的进出口都安装铠装热电偶测量冷却液温度。

图5 流动浸没冷电池实验台

图6 流动浸没冷系统示意图

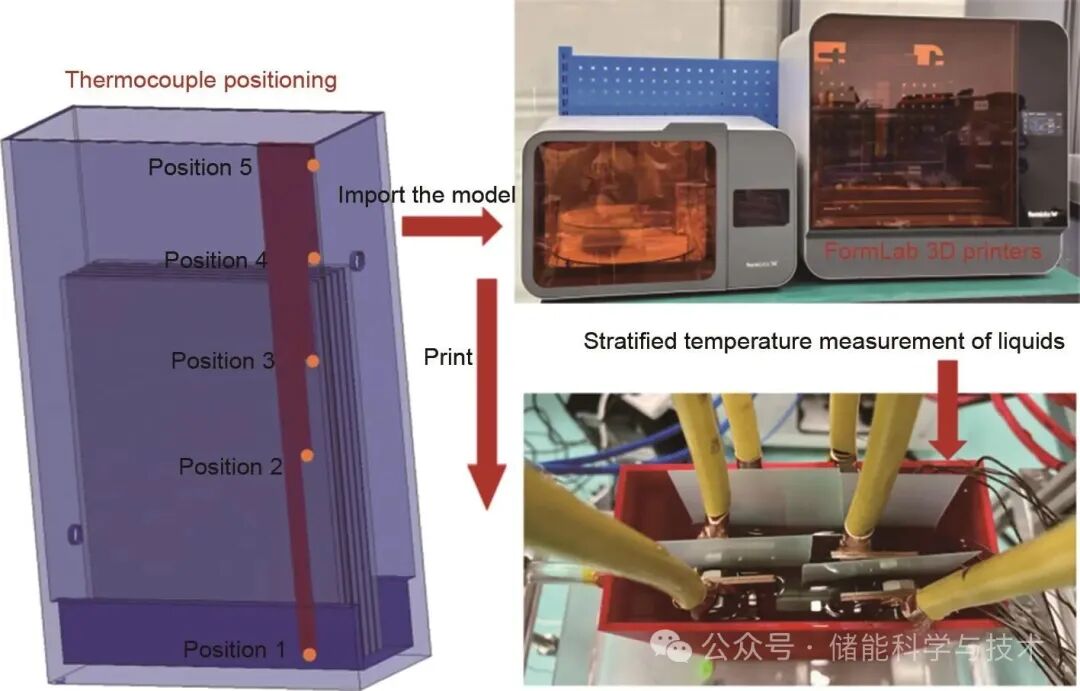

如图7所示,通过3D打印的热电偶定位模型,将5个热电偶按照间隔50 mm,均匀布置在浸没冷却油中,用来测量冷却液温度分层,其中位置1~5对应高度逐渐升高。改变电池间距为0 mm、2 mm、4 mm和浸没液流量0 L/h、95 L/h、190 L/h进行了1C~5C不同放电倍率下的电池组温升实验,总计3×3×5=45组实验。

图7 3D打印浸没冷却系统外壳和冷却液分层温度测点布置

2 实验结果分析

2.1不同冷却方式之间的对比

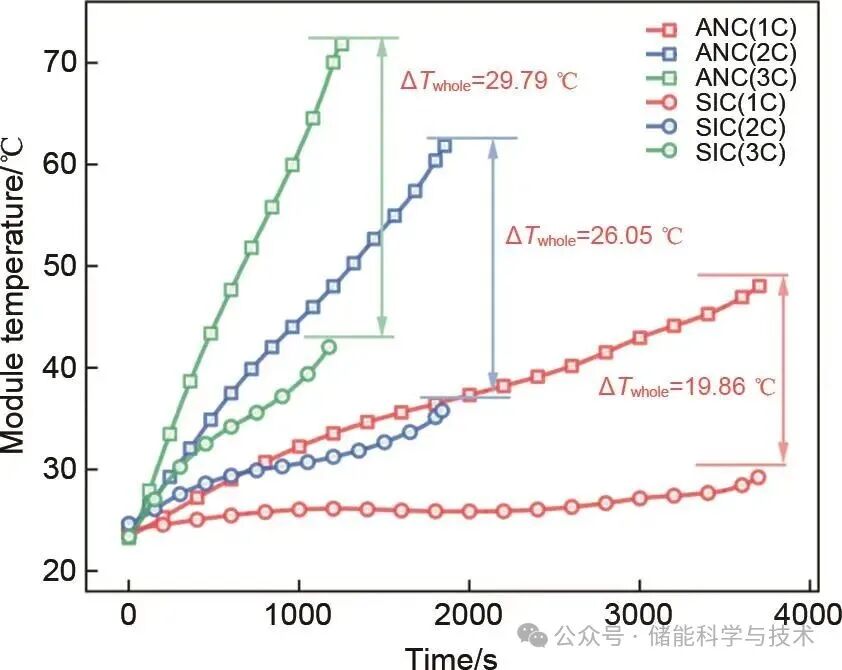

相比于ANC,如图8所示,在1C放电情况下,在SIC条件下,电池组平均温度降低了18.86 ℃;2C放电情况下,温度降低了26.05 ℃;而在3C放电情况下,温度降低了29.79 ℃,最高温度为42.04 ℃。这表明使用该合成油的SIC具有较为优异的冷却性能,可以大幅降低电池组运行过程中的温升。在SIC条件下,可以有效将3C放电倍率及以下工况控制在正常工作温度范围内。

图8 ANC与SIC模组温度对比

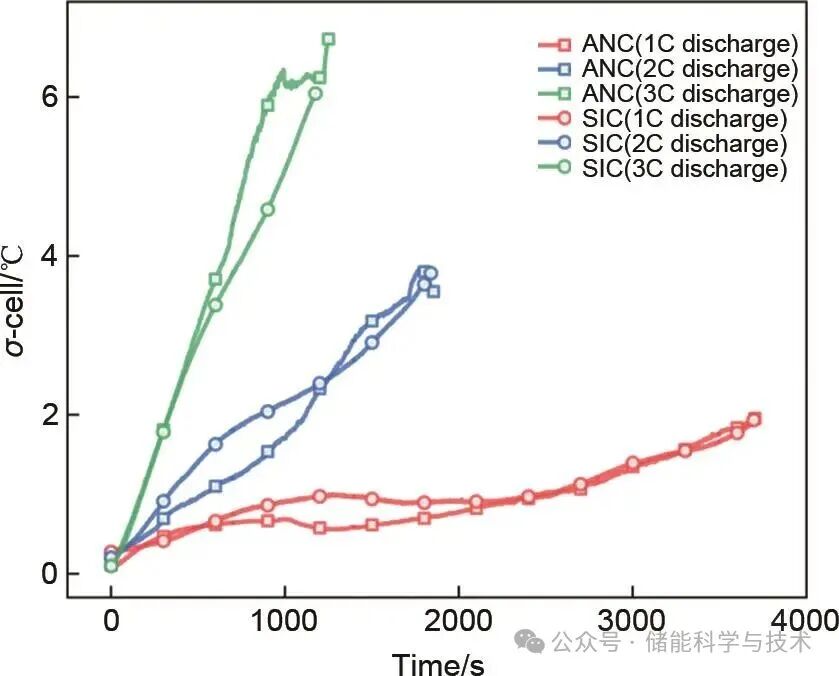

电芯间的温度场分布同样是评价电池组热管理系统性能的重要指标。如图9所示,实验结果表明,在ANC和SIC条件下,间距0 mm的电池组电芯间的温差变化趋势基本一致,SIC并未有效提高电芯间温度一致性。电芯间的温差主要集中在电池外表面与内表面区域之间,浸没未改善外表面和内表面电芯温差的原因可能是因为比热容和热导率较大的冷却油替代了空气,在增强了导热的同时恶化了其在缝隙中的流动。

图9 ANC与SIC电芯间温度标准差对比

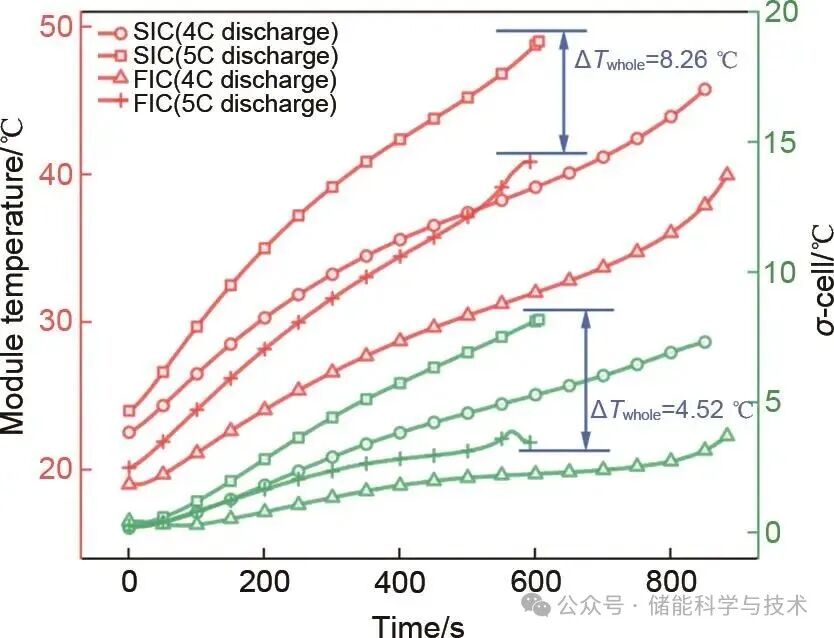

在4C和5C大倍率放电条件下,对比了SIC和FIC的性能差异。如图10所示,在5C放电倍率和FIC下,当电池间距为2 mm、管内流量为95 L/h时,模组最高温度为40.84 ℃,模组温度标准差最大值为3.45 ℃。相比SIC,FIC最高温度降低了8.26 ℃,温度标准差降低了4.52 ℃。相比于SIC,FIC使电池5C放电倍率下电池组温升降低约16.5%,极大改善了电池组温度一致性,电芯间温差降低了约60.2%。结果表明,低流量条件下的FIC对降低模组整体最高温度的效果有限,但能够显著提升电池模组的温度均匀性,从而有效改善模组的热管理性能,减小局部过热的风险。

图10 SIC和FIC冷却效果对比

2.2变流量和电池间距对冷却效果的影响

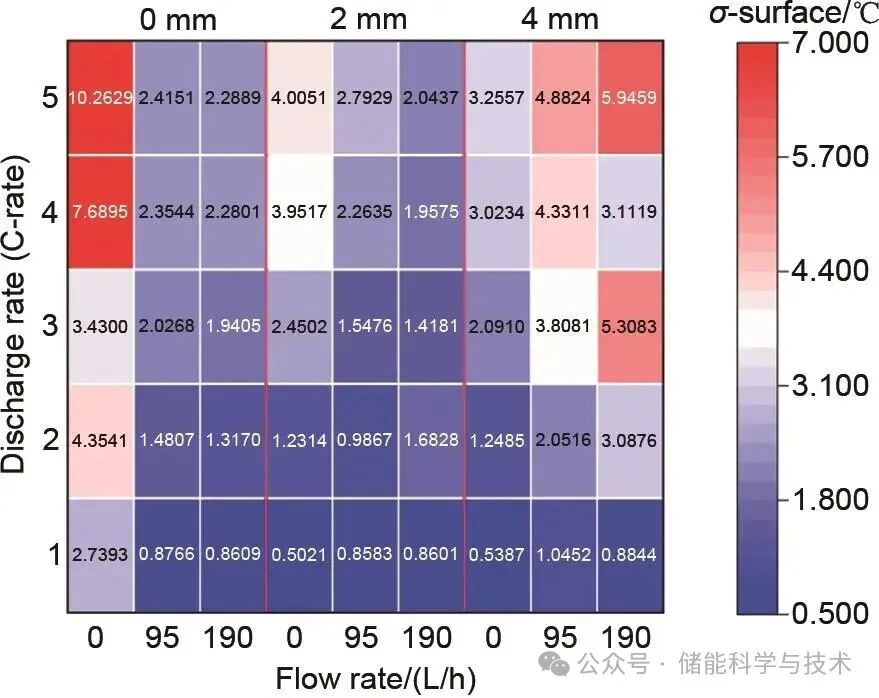

本研究通过改变电池组底座的结构控制电芯间距(0 mm、2 mm、4 mm),通过改变泵两端的输入功率改变系统流量,以探究流量与电芯间距对FIC冷却性能的影响。图11呈现了流量和电芯间距对单电芯温度均匀性的影响,温差较小的蓝色数据呈现明显的金字塔形。尤其是在大倍率放电情况下,间距过大或过小都会导致电芯的面温度梯度增大。这可能是因为,间距过小会导致冷却液流动困难,而间距过大会导致相同流量下的流动速度减缓,从而弱化换热。对于面温度均匀性,间距和流量并非越大越好,存在一个相互匹配的间距和流量使得面温差最小。

图11 不同流量、放电倍率、电池间距下电池面温度标准差

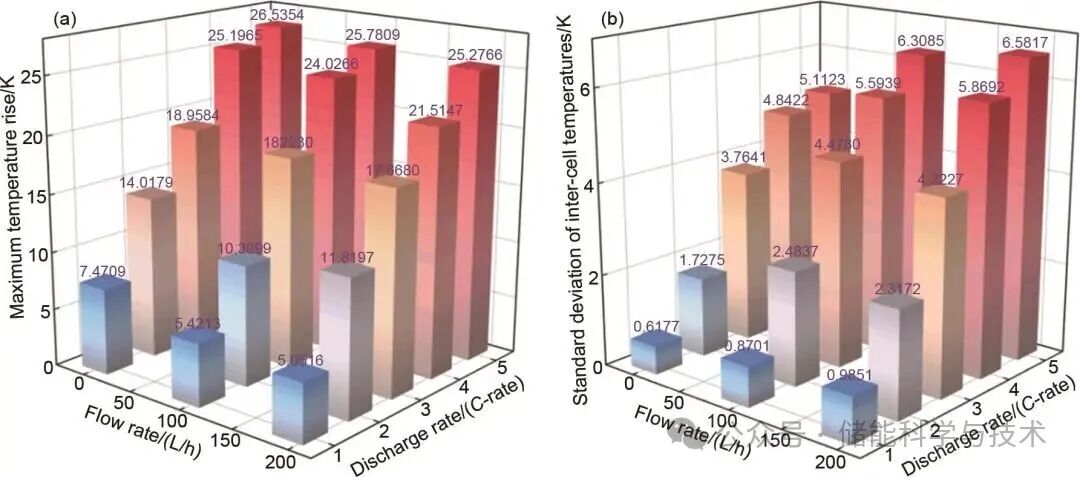

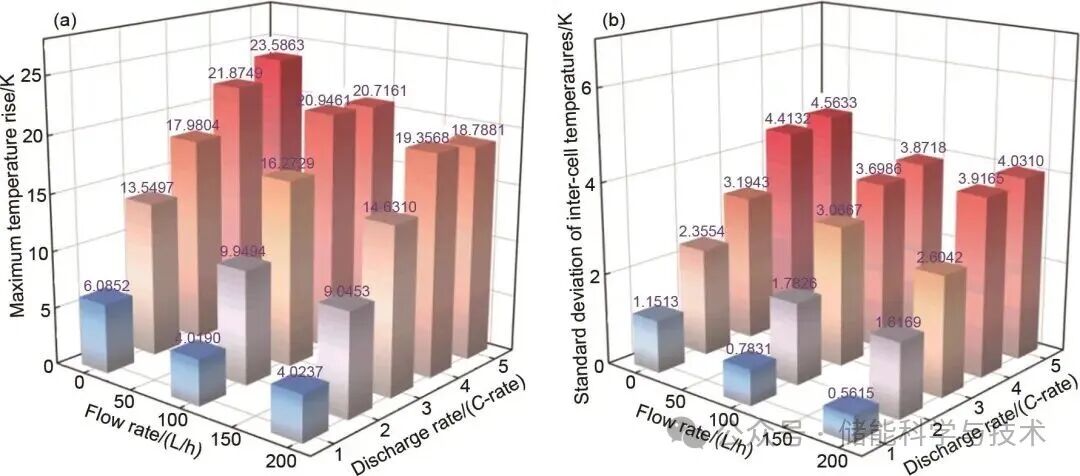

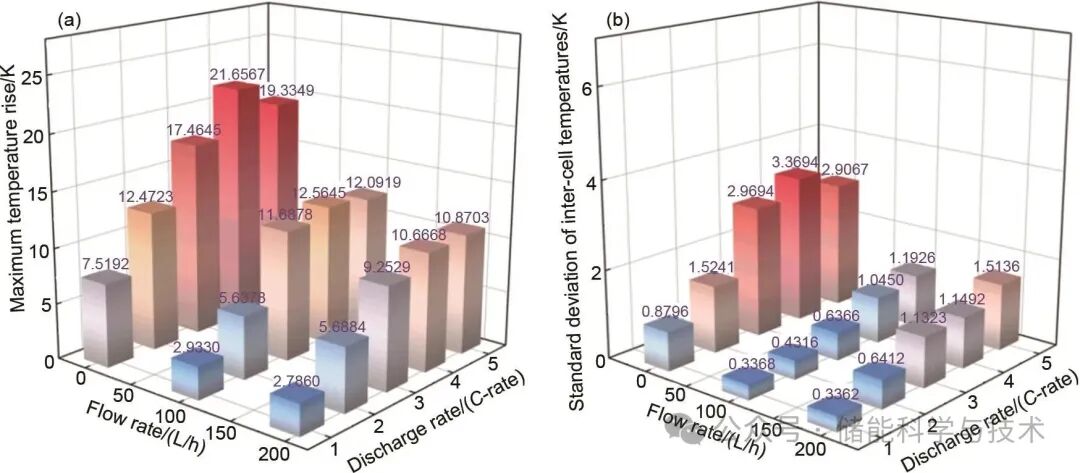

如图12~图14所示,不同间距下电池和电芯间温差标准差的统计柱状图清晰展示了3种电池间距(0 mm、2 mm、4 mm)下,管内流量对电池最大温升和电芯温度标准差的影响。

图12 0 mm间距下不同流量、放电倍率电池 (a) 最大温升;(b) 电芯间温差标准差

图13 2 mm间距下不同流量、放电倍率电池 (a) 最大温升;(b) 电芯间温差标准差

图14 4 mm间距下不同流量、放电倍率电池 (a) 最大温升;(b) 电芯间温差标准差

图中x轴表示三档不同的流量,y轴为放电倍率,z轴分别表示最大温升和电芯间温差标准差。

图12电池间距为0 mm,相比于0 L/h,在190 L/h的流量下和5C放电情况下,电池温度仅下降了1.26 ℃,且不同流量条件下的温升曲线几乎完全重合,同时电芯温度标准差还呈现一定程度的升高。结果表明,在间距为0 mm的情况下,FIC对热管理系统的效果提升幅度很小。

图13电池间距为2 mm时,相比0 mm整体温度下降。随着流量的增加,电池最大温升呈现下降的趋势,电芯温度标准差反而有小幅度增加。在2 mm间距下,浸没液流动对热管理效果的提升开始显现。

图14电池间距为4 mm时,管内流量对电池温升的影响显著增强。例如,在95 L/h的流量下,与0 L/h相比,电池最大温升大幅降低,同时电芯间温差标准差也显著减小。在足够电芯间距下,流量对FIC的冷却效果起主导作用。但是,值得注意的是,流量增加到一定程度之后,对电池最大温升提升幅度很小,另外流量对电池温度的一致性影响呈现先减小再增加状态,存在一个最佳流量使得电芯间温度一致性最佳。

值得注意的是,增大系统流量,在0 mm电芯间距下,电池温度一致性变差;而在2 mm和4 mm电芯间距下,电池温度一致性先变好后变差。该现象原因在下文系统传热分析中进行具体解释。

综上,实验结果表明,在低流量条件下,仅增加电芯间距效果有限,甚至会导致系统体积效率下降;在小间距条件下,仅增加流量则会恶化温度一致性。优化流量与电芯间距匹配关系是提升电池散热效率和均温性的关键,这对高功率密度电池组的热管理设计具有重要工程参考价值。

2.3系统传热分析

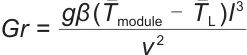

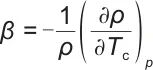

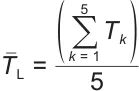

在油浸式浸没冷却系统中,由于流体黏度较大,流速较慢,可能需要考虑自然对流对传热的影响。格拉晓夫数(Gr)是度量浮升力和黏性力相对大小量纲为1数,表征自然对流强度。式(4)~式(6)是Gr的计算式。在强制对流中,流动由量纲为1数雷诺数(Re)表征,式(7)是Re的计算式。

| (4) |

| (5) |

| (6) |

式中, 代表重力加速度;

代表重力加速度; 代表冷却油的热膨胀系数;

代表冷却油的热膨胀系数; 代表冷却液的密度;

代表冷却液的密度; 代表冷却液的平均温度;

代表冷却液的平均温度; 代表流动区域的特征长度;

代表流动区域的特征长度; 代表冷却油的运动黏度。

代表冷却油的运动黏度。 代表流体的定性温度。

代表流体的定性温度。 代表电芯不同位置处的温度。

代表电芯不同位置处的温度。

| (7) |

式中, 代表流体速度。

代表流体速度。

经过计算,本研究中的最大雷诺数为303.15,表明系统处于层流状态。

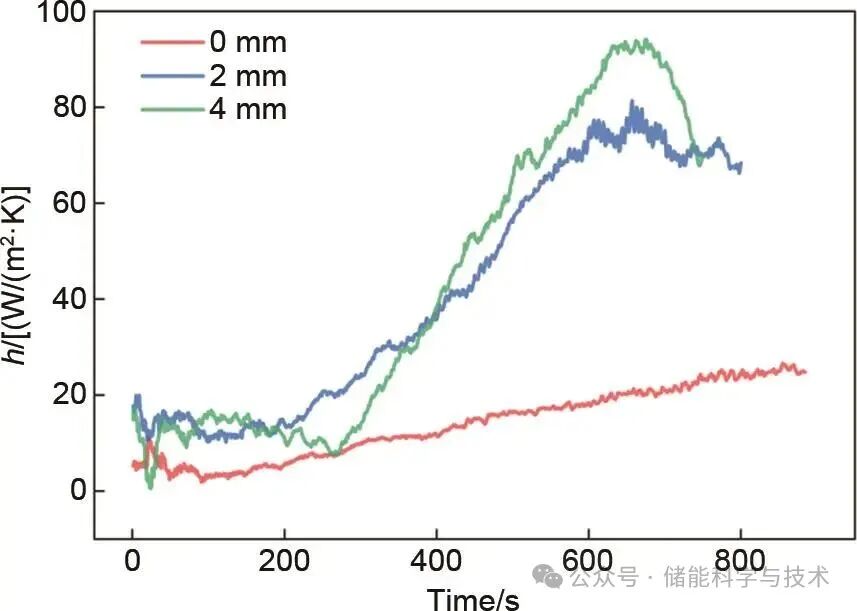

量纲为1数Gr/Re2通常用来比较自然对流和强制对流的相对关系,根据其大小流动可以分为3种状态。Gr/Re2<0.01、0.01

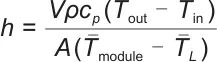

| (8) |

式中, 代表电池模组的表面换热系数;

代表电池模组的表面换热系数; 代表冷却油的体积流量;

代表冷却油的体积流量; 代表冷却油的比热容;

代表冷却油的比热容; 和

和 分别代表冷却油出口温度和入口温度;

分别代表冷却油出口温度和入口温度; 代表所有电芯与冷却液的接触面积。

代表所有电芯与冷却液的接触面积。

以4C放电倍率为例,如图15所示,计算了不同间距下的表面换热系数。初始阶段3种间距的h处于相近水平。随着放电的进行,0 mm下的h缓慢升高,相比之下2 mm和4 mm下的h大幅升高。这种现象可能跟自然对流的变化有关,0 mm的电芯缝隙中冷却液很少,很窄的通道会同时阻碍自然对流和强制对流的发展。而2 mm和4 mm情况下随着温度梯度的升高,自然对流驱动力增强,自然对流换热相应增强。这也说明在该流量下,自然对流对换热的影响不容忽视。

图15 4C放电倍率与95 L/h流量条件下不同电芯间距对表面换热系数的影响

下面通过Gr/Re2来评价系统中自然对流和强制对流的关系。图16是不同电芯间距和流量下的Gr/Re2瞬态变化情况,可以发现,增大流速和间距都可减小自然对流所占比重,其分别是通过增加外驱力和流通面积提高电池组的对流强度。另外,0 mm+95 L/h为自然对流主导,4 mm+190 L/h为强制对流主导,其余工况都处于自然对流和强制对流相当的流态。结合之前的温度分析,0 mm+95 L/h温升过高,4 mm+190 L/h的温度均匀性开始变差,由于强制对流存在不均匀性,自然对流和强制对流相当的流态有助于该系统控制电池温升,同时具有较小的电芯间温差。

图16 4C放电工况下Gr/Re2的瞬态响应特性

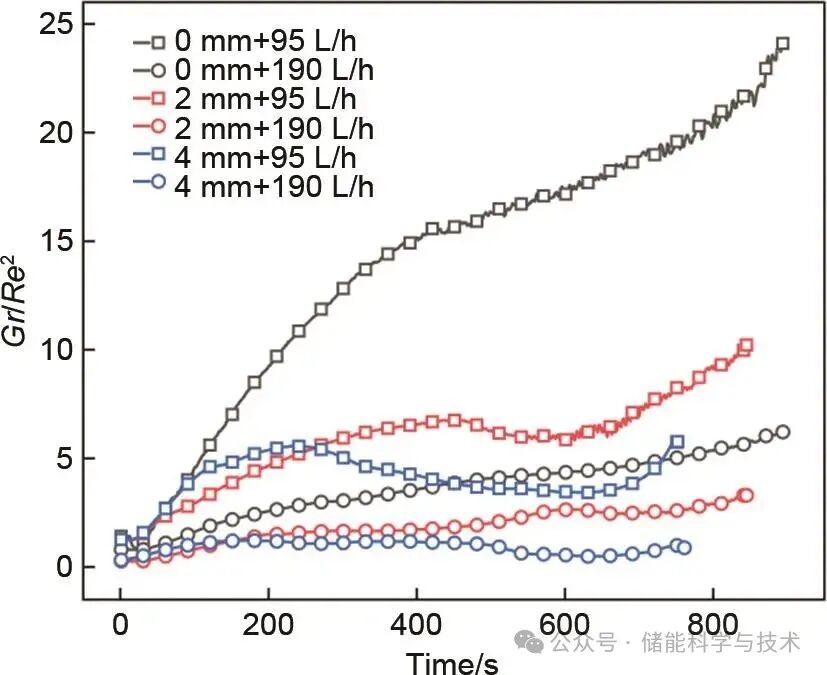

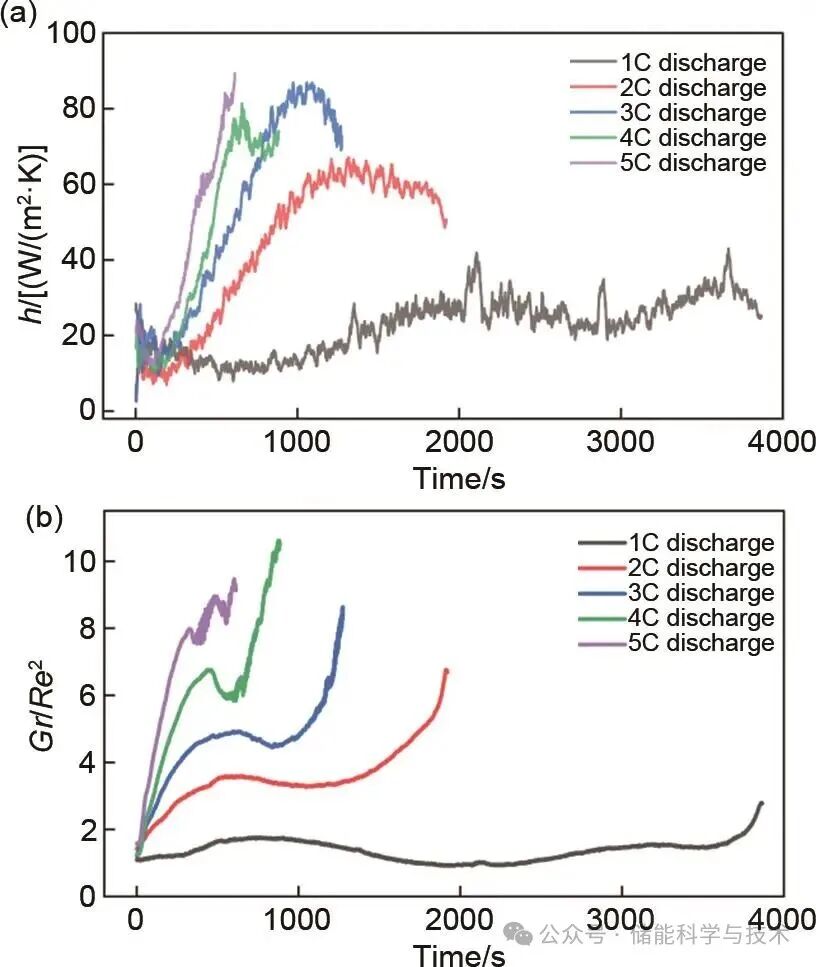

图17是不同放电倍率下系统的换热和流动情况随时间的变化情况,放电倍率越大,表面换热系数越大,与此同时自然对流所占比重也越大。h和Gr/Re2在不同放电倍率下具有较为一致的趋势,也再次表明在较小流量下,自然对流换热很大程度上影响电芯的换热。

图17 95 L/h不同放电倍率下 (a) h的瞬态响应特性;(b) Gr/Re2的瞬态响应特性

综上所述,在构建的FIC系统中,自然对流换热对系统的影响不容忽视。这一定程度上解释了之前流量和间距存在的协同关系,较大的间距和流量使得强制对流占据主导,强制对流的不均匀性导致电芯间温差较大,而较小的间距和流量使得自然对流占据主导,自然对流的强度有限会导致冷却效果较差。故在软包电池模组浸没冷却系统设计时,在控制强制对流尽可能均匀的同时,充分利用自然对流的一致性有助于提高所构建模组的温度一致性。

2.4能量密度对比

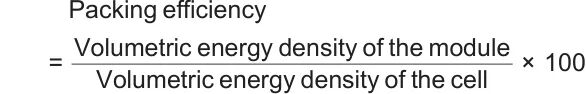

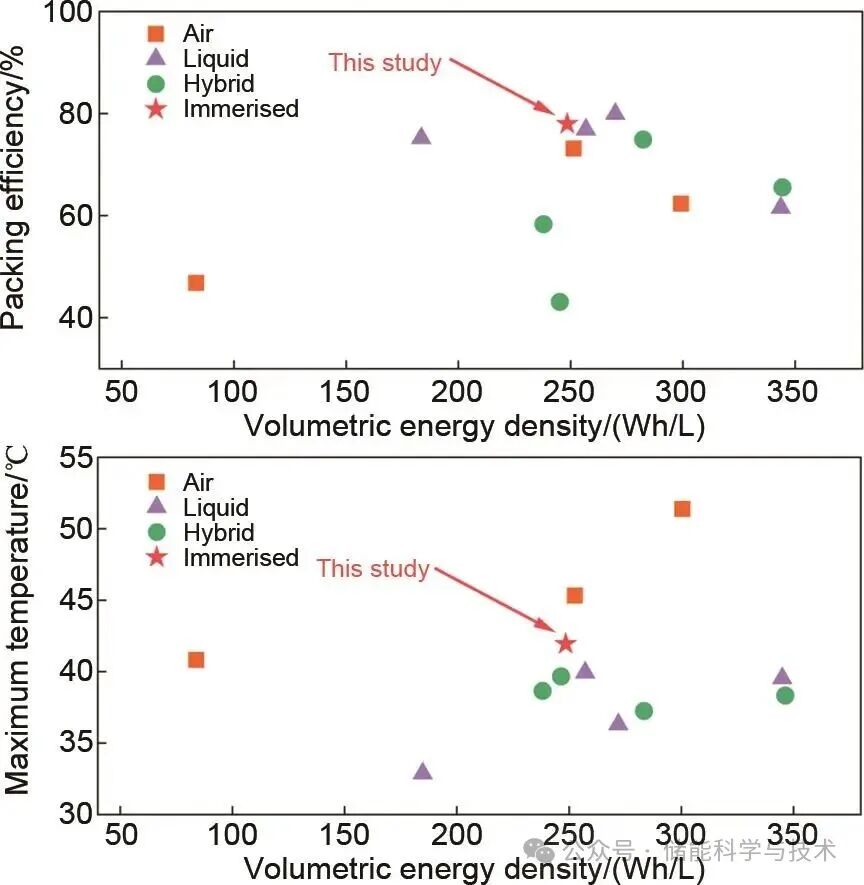

如前所述,最大温升为评价热管理系统冷却效果的主要指标之一。另外,针对目前对质量体积敏感的工程应用,例如电推飞行器。如式(9)所示,提出了包装效率这一评价指标,用于衡量一个包括热管理系统在内的体积效率。

| (9) |

如图18所示,对本研究中FIC系统与文献[20-29]中研究的先进冷却系统进行了对比。液冷和混合冷却方式相比风冷具有更好的冷却效果,液冷和混合冷却方式经过优化可以具备较好的冷却效果和体积效率。值得注意的是,上述文献中的液冷冷板均是经过拓扑优化等方法得到的较难加工的结构,并且由于使用了大量金属结构,其在质量效率上并不占优势。浸没冷却系统在维持电池较低的温升情况下,其体积效率达到了78%,高于圆柱形和棱柱形电池的典型包装效率。相较于冷板冷却系统,浸没冷却系统显著减少了金属材料的使用,浸没液的密度低于冷却水,其在质量密度上具有一定可预见的优势。

图18 浸没冷却系统和文献[20-29]中其他冷却方式性能对比

综上,本次实验所搭建的电池浸没冷却系统具有较好的冷却效果和优异的体积效率,对装置轻量化要求较高的应用场景具有一定优势,并且具有较大的优化空间。

3 结论

(1)相比于ANC,在SIC条件下,电池组在3C放电倍率下,最高温度为42.04 ℃,处于电池正常工作范围内(20~45 ℃),但仍然具有较大的电芯间温差(7.5 ℃)。相比于SIC,FIC使电池5C放电倍率下电池组温升降低约16.5%,极大改善了电池组温度一致性,电芯间温差降低了约60.2%。

(2)在5C放电倍率、95 L/h流量及2 mm电芯间距条件下,模组最高温度仅为40.84 ℃,电芯间温度标准差最大值为3.45 ℃,该工况兼顾冷却效果和电芯温度一致性。实验发现流量和电芯间距对散热性能的影响存在协同作用。在低流量条件下,仅增加电芯间距对冷却效果改善幅度很小;在小间距条件下,仅增加流量则会恶化温度一致性。

(3)通过Gr/Re2和h的相关分析,电池组放电倍率越大,自然对流所占比重也越大。强制对流不均匀性会导致电芯间温差较大,系统设计时可以利用自然对流优化设计的温度一致性。电池组内部间距与冷却介质流量的协同作用,通过影响自然对流与强制对流的强度比例,最终影响电池组的温度分布特征。

(4)通过搭建的浸没式电池冷却系统与文献中的风冷系统和不同种类液冷方案的能量密度和体积积效率进行对比,发现该系统具有较高的体积效率和较好的冷却效果,在面向轻量化的电池应用场景中具有一定应用价值和发展前景。

第一作者:王宇航(2000—),男,硕士研究生,研究方向为电池浸没冷却;

通讯作者:张博,教授,研究方向为余热余能利用、能源高效转化与利用。

发表评论