作者:孟祥喜 1 刘冠新 2王志玺 1李俊霞 2周浩 3娄旭静 2张泉 2

单位:1. 河南平高电气股份有限公司2. 湖南大学土木工程学院; 3. 威胜能源技术股份有限公司

引用本文:孟祥喜, 刘冠新, 王志玺, 等. 高温高湿环境下工商业储能液冷系统性能实验研究[J]. 储能科学与技术, 2025, 14(10): 3755-3763.

DOI:10.19799/j.cnki.2095-4239.2025.0390

本文亮点:1.针对在极端热湿环境下,液冷系统的性能缺乏实验研究。本文基于高温/高湿环境和电池连续充放电情形,测试分析了制冷设备部件实际运行状况; 2.在不同湿度、温度、冷板供回液温度下对电池包内纵向温度(冷板界面和电池界面)进行了实验性分析; 3.动态调整供液温度,降低电芯极差且防止系统结露,通过实验证实了其在极端热湿工况下的实用性。

摘 要 随着工商业储能电池能量密度的持续提升、多场景应用范围的不断拓展,加之高温高湿工况对电池热管理提出的严苛要求,系统热失控风险隐患更加凸显。然而,在高温高湿环境下,液冷系统的性能缺乏实验研究。本工作基于高温/高湿环境和电池连续充放电情形,测试分析了冷源侧设备运行和能耗特性、输配系统的供回液温度、末端侧冷板表面以及电池温度。实验结果表明:对比30 ℃、RH=30%工况,高温40 ℃、RH=30%工况下压缩机、风机的启停频率降低了52%,冷却系统总能耗增加了39%,电池的纵向平均温差从2.82 ℃升高到3.14 ℃;在高湿环境(30 ℃、RH=70%)下,供液温度由20~25 ℃提高至24~28 ℃后,系统能耗降低了22%,电芯最大温度为40 ℃,相较之前提高了3 ℃,平均极差降低了22.56%,电池纵向平均温差从2.89 ℃降低到2.80 ℃。环境温度、湿度,以及供液温度对电池包内电池侧各界面的纵向温差无明显影响。

关键词 工商业储能;液冷;热管理;高温高湿;电池温度

随着工商业锂电储能在光储直柔、光储充一体化、工业园区、商业建筑等不同场景的广泛应用,其在高温高湿环境下运行时,对电池的动力性能和安全性要求日益严苛。研究表明,电池工作温度每升高10 ℃,其循环寿命衰减率可达30%。极端过热天气环境不仅会加速电池容量衰减,还可能引发热失控连锁反应,导致系统安全故障,所以,迫切需要开发高效可靠的热管理系统。

液冷技术因其在冷却效率与结构紧凑性方面的优势,正逐步取代空气冷却技术,且已经成为研究热点。例如,Jarrett等考虑压降、平均温度和温度均匀性,对电池液体冷却板进行了数值和优化研究,并分析了不同参数对电池温控的敏感性;Shang等设计了一种接触面不断变化的锂离子电池液体冷却系统,进行数学推导和数值分析,考虑冷却系统的多个影响因素以评估冷却性能和泵功率消耗;Feng等针对不同的结构设计变量进行了设计优化,通过比较优化后的电池组模型,确定最合适的电池冷却系统。上述研究说明在电池液冷系统中有多因素影响系统冷却性能,但现阶段研究大多还处于仿真模拟和部件优化,对于大型储能电池系统实验性研究较少,且储能和制冷设备一般置于室外,无法准确控制环境变量。对于极端环境下的性能难以深入探究,例如Lou等针对集装箱电池开发了一种混相冷却方案来保证电池安全和优化热管理,并通过现场实验,对制冷侧系统超配极端情形进行了可靠性验证;张雅新等基于两相冷板式液冷对储能电站温控效果进行实验,验证了常规室外环境下两相冷板温控的优势。但对于电池处于热失控高风险的高温高湿环境,缺乏对整体机柜储能系统综合性能的实验分析。

本工作针对上述研究不足,基于高温/高湿环境下工商业储能液冷系统开展对比实验研究,通过工商业储能电池液冷系统现场实验,重点探究系统设备(压缩机、水泵及风机)在不同室外工况条件/不同供液温度下的动态运行特性和系统总体能耗,冷板供回液温度和电池界面纵向温度分布,以及全周期电池温度分布情况。

1 实验设置

1.1系统设置

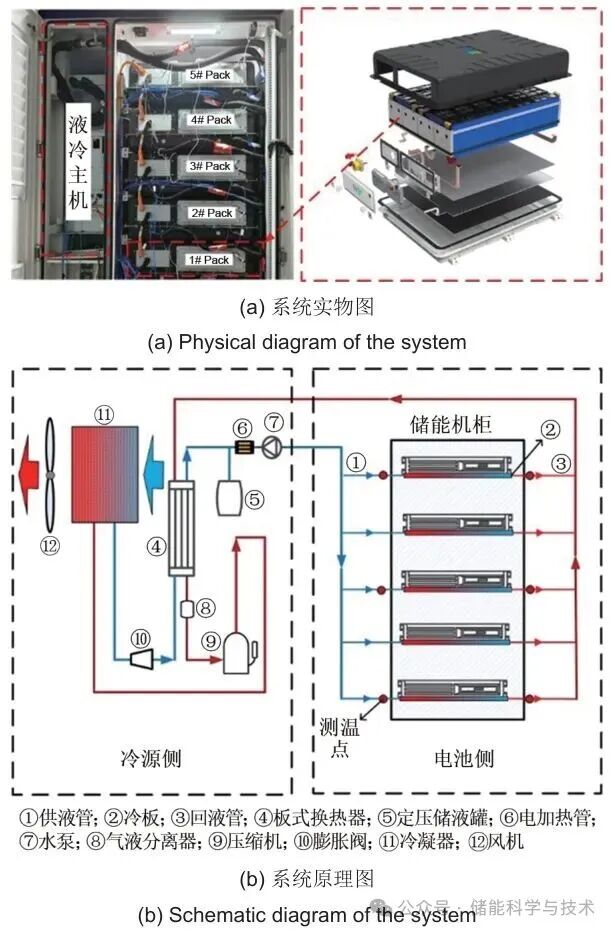

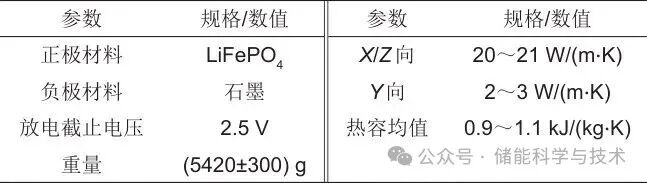

本工作研究对象为215 kWh工商业储能锂离子电池机柜,整个系统由电池模块、电池热管理系统和冷却系统组成,实验通过步入式高低温试验室模拟不同工况环境。如图1所示,储能电池机柜的最大充放电电压为800 V,最大充放电功率为100 kW,系统总容量为215 kWh。电池模块由5个电池包组成,每个电池包包含12×4共48节串联电池。电池型号参数见表1。冷却系统包括压缩机、风机、冷凝器、膨胀阀及板式换热器。冷板材料为Al 3003,采用底部液冷设计,冷却液进出口位于同侧。液冷板上表面与电芯通过导热结构胶粘接,冷却液为50%乙二醇水溶液,设备参数见表2。

图1 系统实物图及原理图

表1 电池参数

表2 设备参数

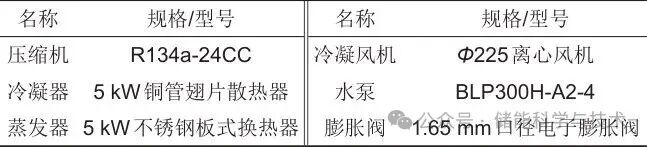

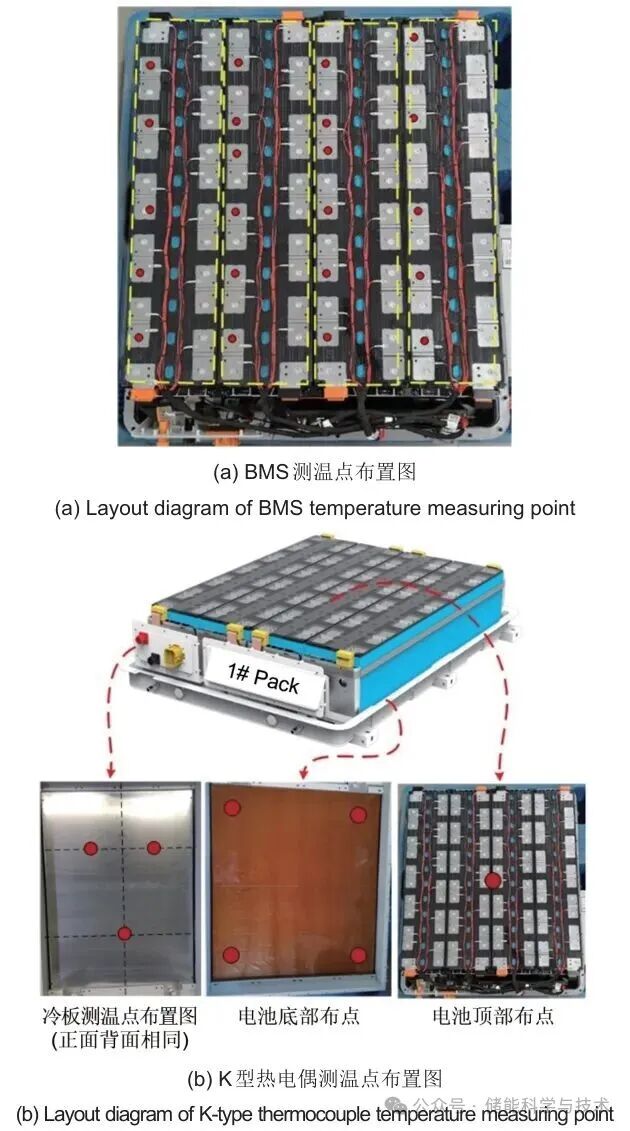

1.2温度测点布置

电池在充放电过程中,最高温度通常集中在电极表面区域。因此,针对电池机柜的温度监测,需重点关注电芯顶部电极。本实验采用的电池机柜内置BMS测温系统,在每个pack(电池包)内,电芯顶部布置了22个测温点,共布置了5个pack;第 个pack的第

个pack的第 个测温点记为

个测温点记为 ,在冷板出入口管道内部分别布置了1个测温点。为了进一步探索电池侧纵向温度,本工作中额外测试了冷板底部、顶部温度和电池顶部、底部温度,使用K型热电偶在液冷板正面、背面分别布置了3个测温点,在每个pack内的电池底部、顶部分别布置了4个、1个测温点,共布置了顶部、中部、底部3个pack。为保证实验数据准确性,所有额外测温点的数据均通过计算平均值进行处理。图2展示了每个电池箱内电池温度测点布置图。

,在冷板出入口管道内部分别布置了1个测温点。为了进一步探索电池侧纵向温度,本工作中额外测试了冷板底部、顶部温度和电池顶部、底部温度,使用K型热电偶在液冷板正面、背面分别布置了3个测温点,在每个pack内的电池底部、顶部分别布置了4个、1个测温点,共布置了顶部、中部、底部3个pack。为保证实验数据准确性,所有额外测温点的数据均通过计算平均值进行处理。图2展示了每个电池箱内电池温度测点布置图。

图2 温度测点布置图

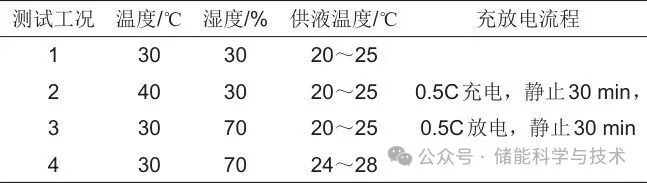

1.3不确定度分析

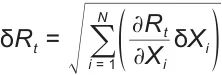

表3为实验设备的测量范围和不确定度。K型热电偶测量数据经过采集处理后,使用Agilent 34972A数据采集仪上传到PC端,测试结果的不确定度主要来源于设备的测量精度。本实验的测量不确定度采用Moffat方法进行量化,如式(1)所示:

| (1 |

式中, 表示总的不确定度,

表示总的不确定度, 为基于测量的计算结果,

为基于测量的计算结果, 为第

为第 个变量。

个变量。

表3 测量设备参数

通过式(1)计算各值不确定度,具体见表3。

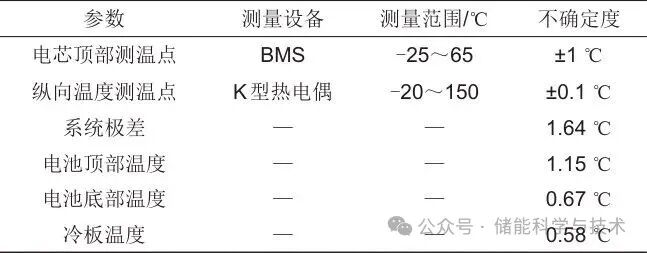

1.4实验方案

实验设定环境温度为30 ℃与40 ℃,模拟我国南方夏季典型气候条件;参考长沙市往年8月份平均湿度,相对湿度设定为30%与70%。为探究不同室外温度(30 ℃与40 ℃)对压缩机、风机、泵及冷板温度的具体影响,以及高湿度条件(30 ℃,70%相对湿度)下,不同供液温度区间(20~25 ℃与24~28 ℃)对系统性能的影响,本工作设计测试了4种工况,如表4所示;同时考虑步入式高低温实验室内部气体流动速度快,不能实际反映正常工况下冷凝风机侧热聚集情况,从而弱化风机侧对系统部件的影响,所以将电池机柜放置在风机出口侧距离墙面30 cm处。

表 4 实验测试工况

在充放电实验中,先采取0.5C充电,充电完成后静置30 min,再以0.5C放电,放电完成后静置30 min,然后实验结束。实际实验中,电池充/放电末期会出现涓流充电和过充保护,充/放电时间会略偏于120 min。实验初始状态下,电芯温度控制在25 ℃以内,极差为3 ℃,除高湿度工况需手动调节供液温度外,其余实验条件与操作流程保持一致。

1.5计算

电池热管理系统的冷却性能可通过温度分布特性进行评价,其核心指标包括最高温度( )、最低温度(

)、最低温度( )及最大极差(

)及最大极差( )。为量化不同层级的温度特性,本工作定义了以下公式:

)。为量化不同层级的温度特性,本工作定义了以下公式:

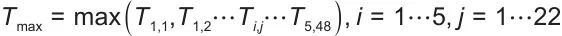

| (2) |

| (3) |

| (4) |

2 设备运行特性及系统能耗分析

2.1系统部件运行状态分析

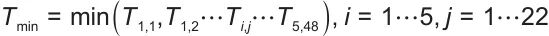

本节通过调控不同环境温度,对比分析制冷系统中压缩机、水泵及风机的运行特性,探究环境温度对系统关键部件的影响规律。在实际控制策略中,为保证设备部件运行一致,设定压缩机控制信号源为冷板供液温度,风机的信号源取决于压缩机运行状况和冷凝器侧出口温度,水泵信号源为压缩机运行状态,如图3(a)所示,同时在实验中出现了压缩机回油过程,其控制逻辑如图3(b)所示。

图3 设备控制逻辑图

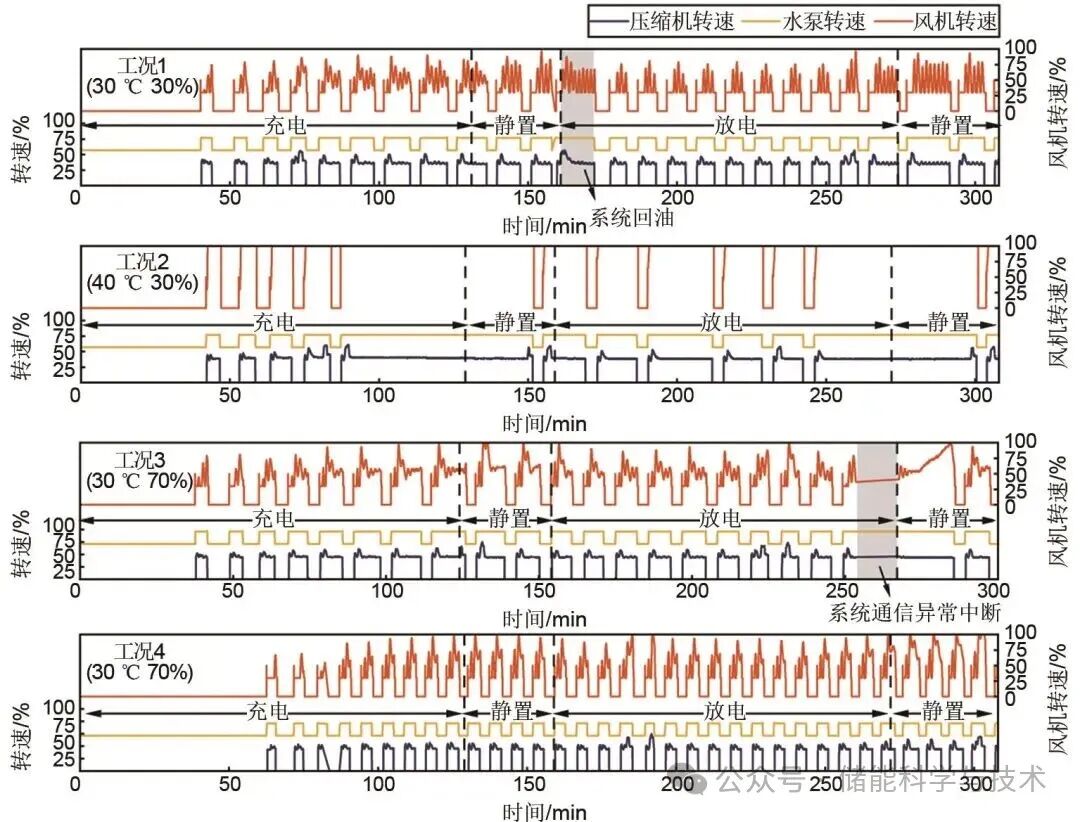

图4展示了压缩机、风机、水泵在实际运行过程中的转速变化情况。对比工况1和工况2可得,环境温度由30 ℃提高至40 ℃,湿度保持为30%的情况下,压缩机运行状况更为平顺,启停次数由25次下降至12次,降幅为52%,压缩机、风机及水泵的平均转速分别提高8%、5%及3%;根据实验结果可知,为保证极端高温环境下制冷系统的制冷量满足需求,系统在环境温度较低的情况下会发生低频运行和频繁启停现象,且存在因压缩机低频运行而导致的回油现象[见图4工况1,回油控制逻辑见图3(b)]。对比工况1和工况3可得,在保持环境温度为30 ℃,湿度由30%提高至70%的情况下,系统设备运行状况未发生明显变化,但高湿环境下结露造成了系统通信中断(见图4工况3),这说明需要提高供液温度下限至环境露点温度以上来保证设备运行安全。对比工况3和工况4可得,在环境温度为30 ℃,湿度为70%(露点温度:23.93 ℃)的情况下,系统冷板供液温度设定由20~25 ℃提高至24~28 ℃,压缩机启停次数由22次增加至34次,增幅为55%,在充电和放电过程中,压缩机平均转速降低了约4%;通过提高设定供液温度下限,降低了系统内部结露风险,但供液温度设定范围减小,同时较高的供液温度导致系统需频繁调整运行状态以满足冷量需求,这使得压缩机出现了更加频繁启停的现象。

图4 各工况下充放电全过程的压缩机、水泵、风机的运行分布图

2.2全过程系统能耗分析

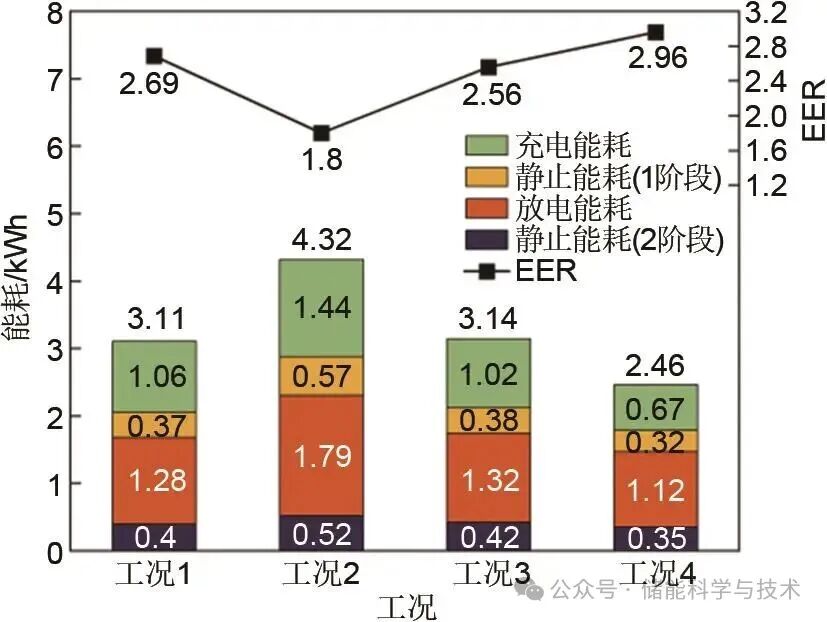

图5展示了4种工况下充放电全过程的系统总能耗。对比工况1与工况2可得,系统总能耗从3.11 kWh增至4.32 kWh,增幅为39%,系统EER(energy efficiency ratio,设备提供的冷量与设备本身所消耗的能量之比)由2.69降低至1.80,这表明环境温度升高导致系统热负荷显著增加,系统能效比显著下降;对比工况1与工况3可得,在相同的环境温度下,湿度对能耗的影响并不明显,总能耗由3.11 kWh提高到了3.14 kWh,结果符合图4所示的设备运行部件转速分析;对比工况3与工况4可得,提高供液温度可减小冷凝风险并降低系统能耗,总能耗从3.14 kWh降至2.46 kWh,降幅为22%,其原因是较高的供液温度提高了制冷系统的制冷效率和充放电全过程结束时刻的电池温度。

图5 各工况能耗对比图

3 冷板供回液及电池温度分析

3.1冷板供回液温度分析

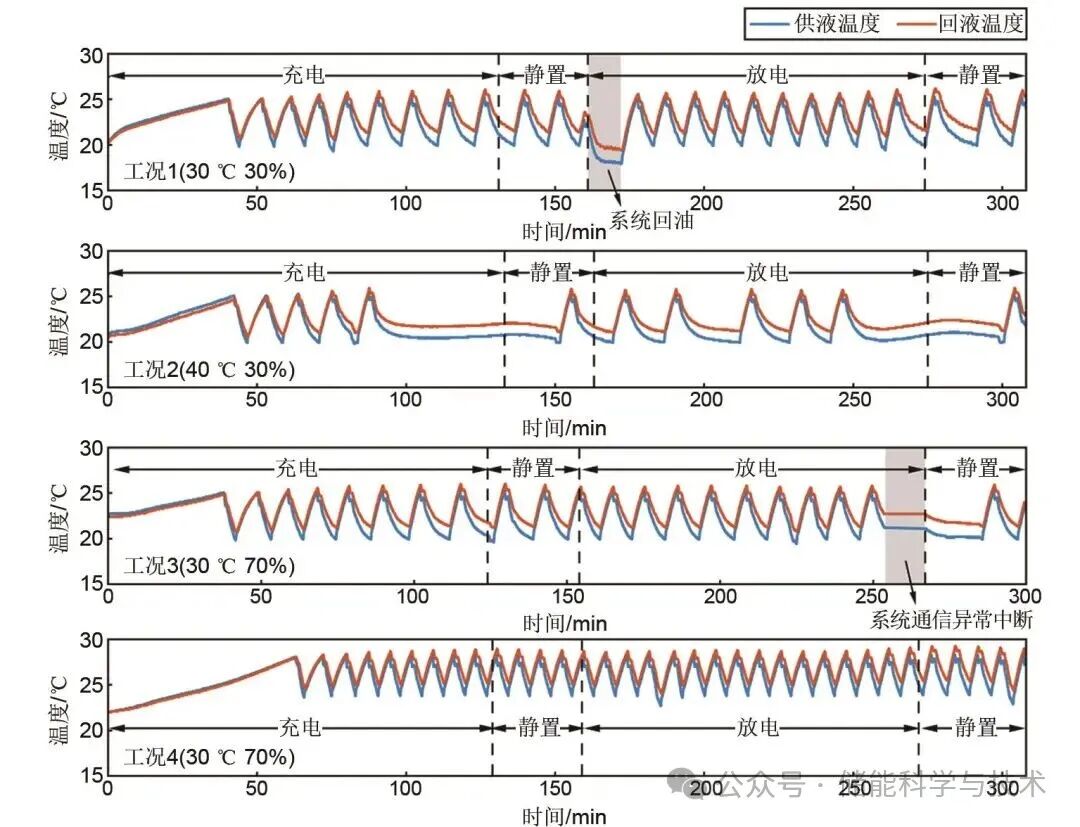

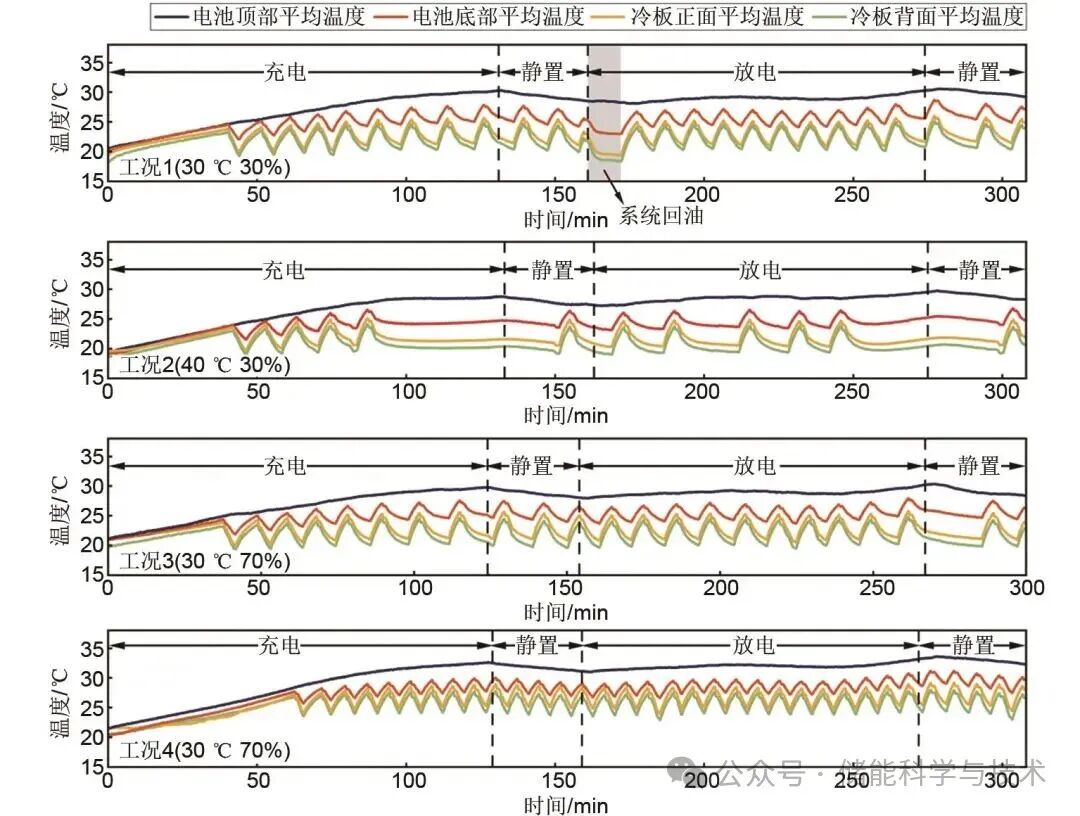

图6展示了各工况下冷板供回液温度变化情况,对比图4和图6,冷板内部冷却液温度与运行状态高度吻合,这表明乙二醇水溶液液冷系统相较于两相液冷响应更为迅速,能够及时将冷量传递至电池侧,有效避免因热滞后导致的局部过热问题。对比工况1和工况2,供回液温度最小温差接近0 ℃,最大温差约为1 ℃;工况1系统供液温度基本在设定范围(20~25 ℃)内波动,但由于系统回油现象,在162 min时供液温度下降,一直持续到172 min时停止下降。对比工况1和工况3,环境湿度由30%调整至70%,冷板供回液温度在非回油时期和非系统通信中断时期出现较为一致的波幅和波频,这说明结露现象对冷板供回液温度并无明显影响。对比工况3和工况4可知,提高供液温度下限并缩小设定范围,可在保证电池温控效果的同时有效减小柜内管道的结露风险,但同时会加剧供回液温度波动。

图6 各工况下充放电全过程的系统供回液温度变化分布

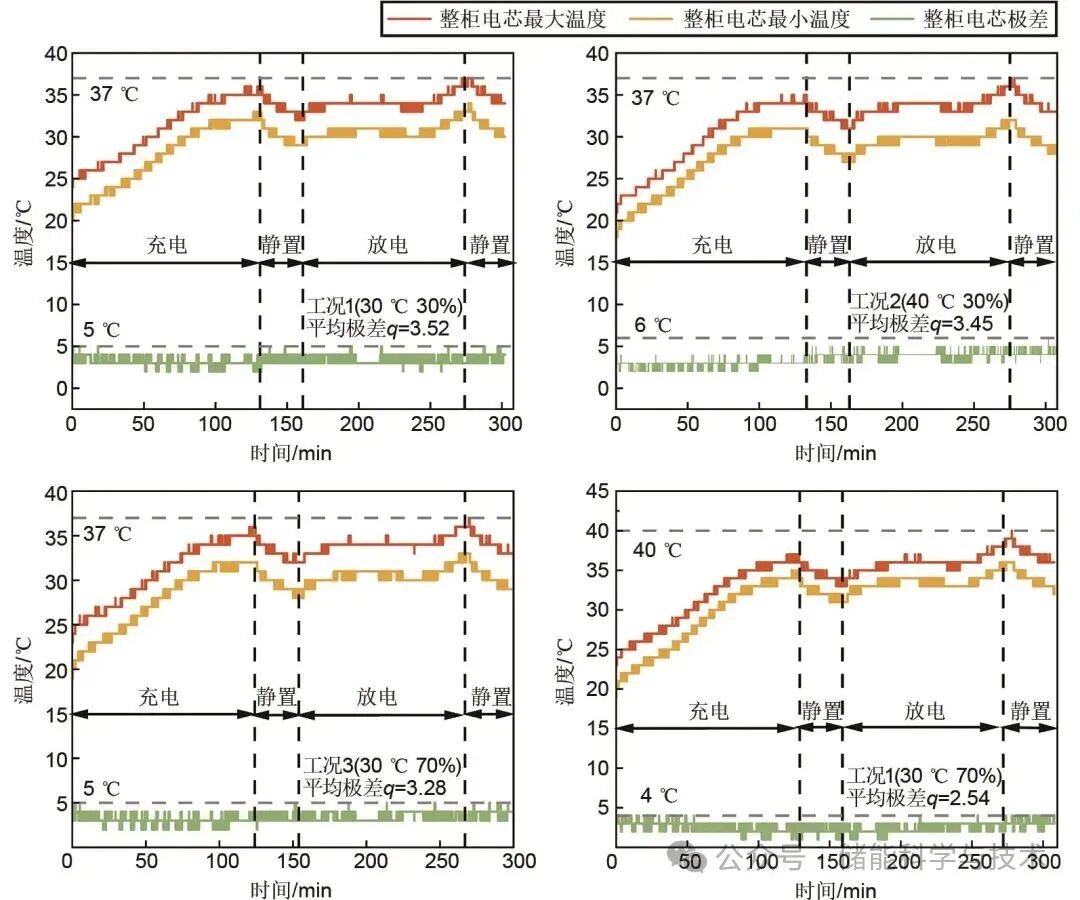

3.2电池侧纵向温度分布

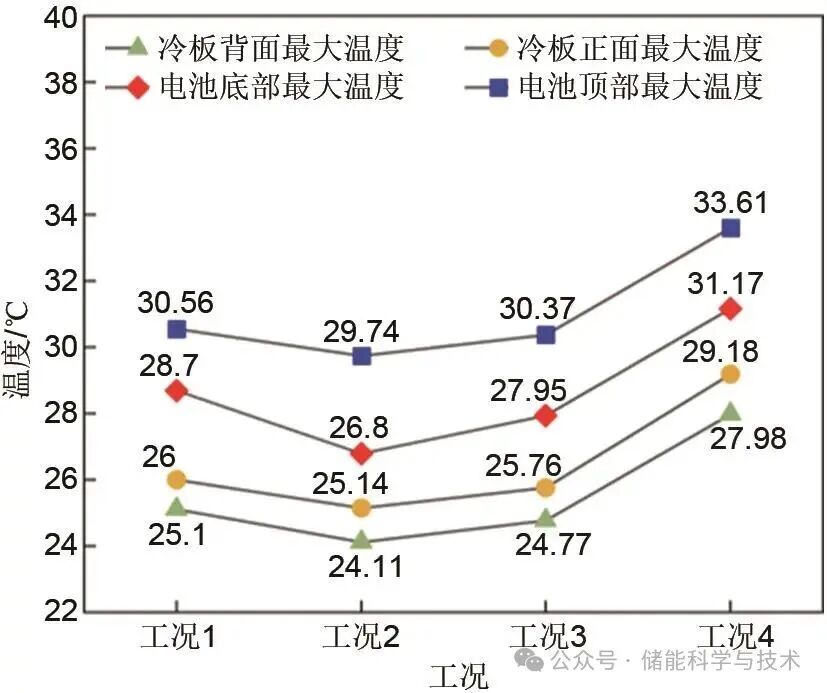

各工况下不同界面的最大温度如图7所示,可以发现改变环境温度和湿度对电池包内电池侧各界面的纵向最大温度的影响相较于改变供液温度更小。对比工况1、3、4可得,供液温度的设定对电池各界面的纵向最大温度有着决定性影响。为进一步探究冷板-电池界面传热特性,如图8所示,分析各工况下1#pack(电池包1)内冷板以及电池纵向温度分布。

图7 各界面的最大温度

图8 各工况下电池侧纵向温度变化分布

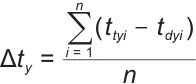

本工作对纵向温差采取了平均处理,记电池纵向平均温差为 ,电池顶部和底部实时测点的平均温度记为

,电池顶部和底部实时测点的平均温度记为 和

和 ,其中

,其中 表示传感器第

表示传感器第 次测量,

次测量, 表示总测量次数,如式(5)所示:

表示总测量次数,如式(5)所示:

| (5) |

电池侧纵向由冷板、导热硅胶、电池(含电芯、电芯顶部隔膜)3部分组成。对比工况1和工况2,电池底部与顶部的最大温差分别为5.43 ℃和5.33 ℃,电池纵向平均温差 分别为2.82 ℃和3.14 ℃;冷板正面与背面的最大温差分别为1.24 ℃和1.43 ℃,结果表明提高环境温度对电池包内电池侧纵向温差影响较小。对比工况1和工况3,电池底部与顶部的最大温差分别为5.43 ℃和5.27 ℃,电池纵向平均温差

分别为2.82 ℃和3.14 ℃;冷板正面与背面的最大温差分别为1.24 ℃和1.43 ℃,结果表明提高环境温度对电池包内电池侧纵向温差影响较小。对比工况1和工况3,电池底部与顶部的最大温差分别为5.43 ℃和5.27 ℃,电池纵向平均温差 分别为2.82 ℃和2.89 ℃;冷板正面与背面的最大温差分别为1.24 ℃和1.44 ℃,结果表明提高环境湿度对电池包内电池侧纵向温差影响较小。对比工况3和工况4,电池底部与顶部的最大温差分别为5.26 ℃和5.14 ℃,电池纵向平均温差

分别为2.82 ℃和2.89 ℃;冷板正面与背面的最大温差分别为1.24 ℃和1.44 ℃,结果表明提高环境湿度对电池包内电池侧纵向温差影响较小。对比工况3和工况4,电池底部与顶部的最大温差分别为5.26 ℃和5.14 ℃,电池纵向平均温差 分别为2.89 ℃和2.80 ℃,冷板正面与背面的最大温差分别为1.45 ℃和1.53 ℃,结果表明提高供液温度对电池包内电池侧纵向温差无明显影响,但工况4的冷板-电池界面温度波动幅度显著高于工况3。然而,在2种供液温度下的电芯顶部温度都没有表现出频繁波动现象,这说明即使出现压缩机频繁启停现象,也不会造成电池明显热应力的影响。

分别为2.89 ℃和2.80 ℃,冷板正面与背面的最大温差分别为1.45 ℃和1.53 ℃,结果表明提高供液温度对电池包内电池侧纵向温差无明显影响,但工况4的冷板-电池界面温度波动幅度显著高于工况3。然而,在2种供液温度下的电芯顶部温度都没有表现出频繁波动现象,这说明即使出现压缩机频繁启停现象,也不会造成电池明显热应力的影响。

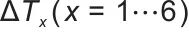

3.3充放电全过程温度对比

图9展示了充放电全过程状态下开启冷却系统时整柜内电池的最大温差变化情况。在实验初始时,电池温度极差为3 ℃,在充放电全过程中,柜内电池极差始终控制在6 ℃以下,这表明即使压缩机存在频繁启停及频率变化现象,液冷系统仍能够有效抑制温度波动;供液温度的提高虽然会提升电芯最大温度和电池平均温度,但可以降低柜内电池的极差且依旧控制电芯最大温度在合理范围内(≤40 ℃)。

图9 充放电全过程中电池温度变化分布

为进一步直观分析系统极差控制情况,本工作对极差采取了平均处理,记平均极差为 ,极差值为

,极差值为 ,

, 对应出现温度采集点次数记为

对应出现温度采集点次数记为 ,如式(6)所示:

,如式(6)所示:

| (6) |

以工况1对比工况2、3,平均极差分别由3.52℃降至3.45℃和3.28℃,降幅分别为2.0%、6.8%,这表明改变环境温度和湿度对系统极差无明显影响;对比工况3和工况4,平均极差由3.28℃降至2.54℃,降幅为22.56%,这表明提高供液温度可显著改善温度均匀性。

4 结论

(1)相比于30 ℃、RH=30%环境工况,在40 ℃、RH=30%工况下,压缩机启停频率由25次减少至12次,系统总能耗增加了39%(从3.11 kWh增至4.32 kWh)。在高湿环境(30 ℃、RH=70%)下,将供液温度从20~25 ℃提高至24~28 ℃后,压缩机启停频率由22次增加至34次,系统总能耗降低22%(从3.14 kWh降至2.46 kWh)。湿度对系统运行情况和能耗无明显影响。

(2)电池侧纵向界面温度主要取决于供液温度;冷板界面和电池底部存在高频波动特性,但电池顶部并未受到明显波动影响;环境温度、湿度,以及供液温度对电池包内电池侧纵向温差无明显影响。

(3)在高温高湿环境(30 ℃、RH=70%)下,动态调整供液温度至24~28 ℃后,系统平均极差从3.28 ℃降至2.54 ℃;电芯最大温度从37 ℃升至40 ℃,仍处于安全阈值内。该策略在抑制结露风险的同时,提升了温度分布均匀性,证实了其在热湿工况下的实用性。

第一作者:孟祥喜(1983—),男,高级工程师,研究方向为机械设计;

通讯作者:张泉,教授,研究方向为数据中心冷却技术与集装箱储电精准温控技术.

发表评论