作者:杨灿1 胡丽娜1,2 魏俊1 刘威1 杨竟骁1 张启帆1

单位:1. 新疆大学电气工程学院;2. 清华大学能动系

引用本文:杨灿, 胡丽娜, 魏俊, 等. 燃煤机组耦合熔盐储热系统的性能分析及经济性评价[J]. 储能科学与技术, 2025, 14(12): 4795-4809.

DOI:10.19799/j.cnki.2095-4239.2025.0617

本文亮点:1.提出多蒸汽源协同抽汽的新型耦合策略。 2.构建了双罐与三罐熔盐储热系统的全过程热力学模型并开展对比研究。 3.构建了含DPP、IRR与LCOS的熔盐储热系统经济性评价体系。 4.开展了政策变量与运行参数变化对调峰运行收益影响的敏感性分析。

摘 要 构建以新能源为主体的新型电力系统需要燃煤机组作为调峰电源,但传统燃煤机组调峰能力不足,熔盐储热技术可有效解决这一难题。本工作针对660 MW燃煤机组的供汽工况,提出了多蒸汽源协同抽汽蓄热的双罐和三罐熔盐储热系统,并使用Ebsilon软件建立了相应的仿真模型。本工作研究了双罐、三罐储热系统的热力学性能、调峰性能和技术经济性,基于热力学评价指标和经济性评价指标对2种系统进行了全面的对比分析,探究了供汽量对系统性能的影响,分析了调峰政策对储热系统经济性的影响。结果表明:三罐系统由于多温区储热、释热特性,优化了耦合系统的不可逆损失,其储热、释热过程的热效率和㶲效率均高于双罐系统;调峰性能方面,双罐系统在储热阶段更好,三罐系统在释热阶段更好;经济性方面,三罐系统的储能成本为0.568元/kWh,低于双罐系统的0.581元/kWh;供汽量每增加10 t/h,双罐和三罐系统全过程热效率的最高增长比为1.7%,全过程㶲效率的最高增长比为0.4%。综合分析结果得出,三罐系统总体上优于双罐系统。相关研究结果可为燃煤机组灵活性改造项目提供设计思路和理论依据。

关键词 熔盐储热;三罐系统;双罐系统;调峰性能;经济性

随着风能、太阳能等可再生能源装机容量的持续增长,其固有的波动性、间歇性和不稳定性特征对电力系统的安全稳定运行提出了严峻挑战。为保障新型电力系统的稳定运行,亟须通过灵活性改造提升燃煤机组的负荷调节能力。燃煤机组的灵活性改造主要有2种途径:一是对锅炉、汽轮机及辅机设备进行优化升级;二是采用热电解耦技术,通过储热或热电转换实现负荷灵活调节。相较于潜热和热化学储热,显热储热具有使用寿命长、技术成熟度高的优势。其中,熔盐储热凭借高能量密度、长寿命和低成本,正逐步成为煤电机组灵活调峰的关键技术之一。

国内外学者针对燃煤机组提出了多种与熔盐储热技术进行耦合的方案,并探究了不同耦合方案的热力学性能和调峰性能。巩志强等研究了600 MW机组耦合熔盐储热技术的调峰特性,结果表明:使用主蒸汽作为热源的系统调峰容量相较于再热蒸汽提升了28.6%。Wang等对600 MW燃煤机组耦合熔盐储热系统的热力学性能进行了分析,结果表明:采用抽取再热蒸汽加热熔盐并将换热后的蒸汽回流至低压缸的方案,储热效率最高可达36.25%。邹小刚等通过模拟发现350 MW燃煤机组在储热过程中采用抽再热蒸汽回汽到凝汽器的方案,系统的循环热效率可达25%。上述研究主要集中于单一蒸汽源抽汽的系统耦合方案之间的性能对比分析,未充分考虑在保障汽轮机安全运行的前提下,单一热源抽汽是否能够满足电厂对储能容量的需求,并且缺乏对于燃煤机组供汽工况的研究。

此外,不同的熔盐储热系统对燃煤机组性能的影响也引发了部分学者的关注。范庆伟等提出了一种三罐熔盐储热系统,发现高温段加热器的㶲效率明显降低,低温段加热器的㶲效率有所提升。Chen等提出了一种多温区的双罐式熔盐储热系统,研究表明,该系统的储能效率最高可达51%。贾振国等提出了一种以中温罐为缓冲罐的三罐式熔盐储热系统,研究表明,三罐储热系统在释热过程中性能表现最优。上述研究均为对单一储热系统进行性能分析,缺乏不同耦合系统的对比分析和经济性研究。

针对上述问题,本工作以660 MW燃煤机组为研究对象,提出了基于供汽工况下的多蒸汽源(主蒸汽、再热蒸汽和中压缸排汽、高压缸排汽)协同抽汽蓄热的双罐和三罐熔盐储热系统,对比分析了双罐和三罐系统在储热、释热过程的热力学性能和调峰性能,对不同耦合系统的经济性进行了对比评价,探究了供汽量对系统性能的影响和调峰政策对储热系统经济性的影响。研究结果为未来燃煤机组灵活性改造工程建设提供了设计思路和理论依据。

1 燃煤机组耦合储热系统建模

1.1燃煤机组的建模及验证

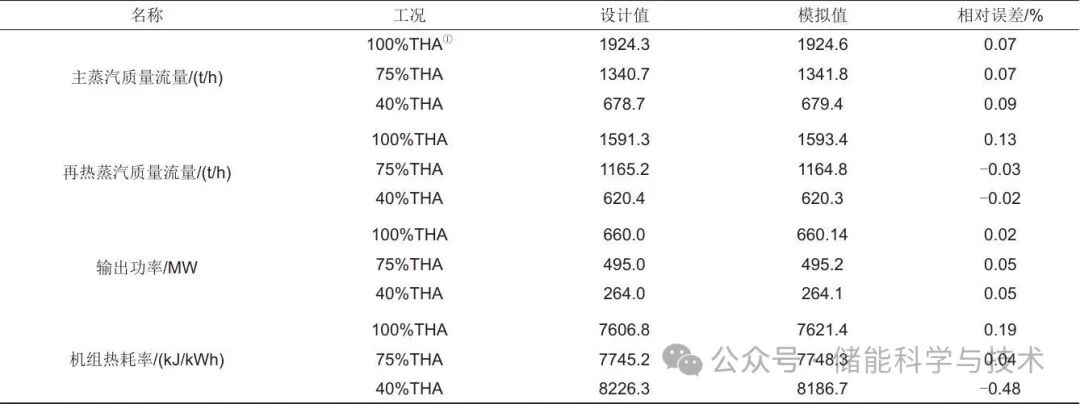

本工作使用Ebsilon软件建立了某电厂660 MW燃煤机组的仿真模型,机组主要技术参数见表1。为验证模型的准确性,选取3个典型工况进行模拟计算,并将模拟结果与机组实际设计参数进行对比验证,验证结果见表2。结果表明,各负荷工况下模拟值与设计值的相对误差均小于1%,验证了模型的准确性。在模型验证阶段,暂不考虑抽汽对外供汽的影响;将机组简化为纯凝模式,后续结合供汽参数修正计算结果。

表1 某电厂660 MW机组额定工况下的设计参数

表2 典型工况下机组设计参数与模拟值对比

1.2熔盐储热系统的耦合方案设计

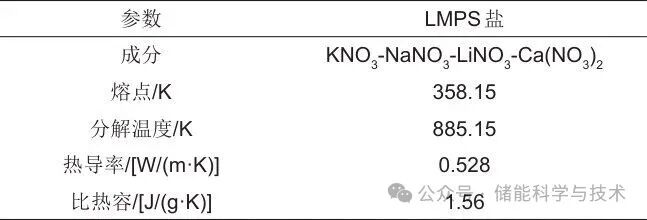

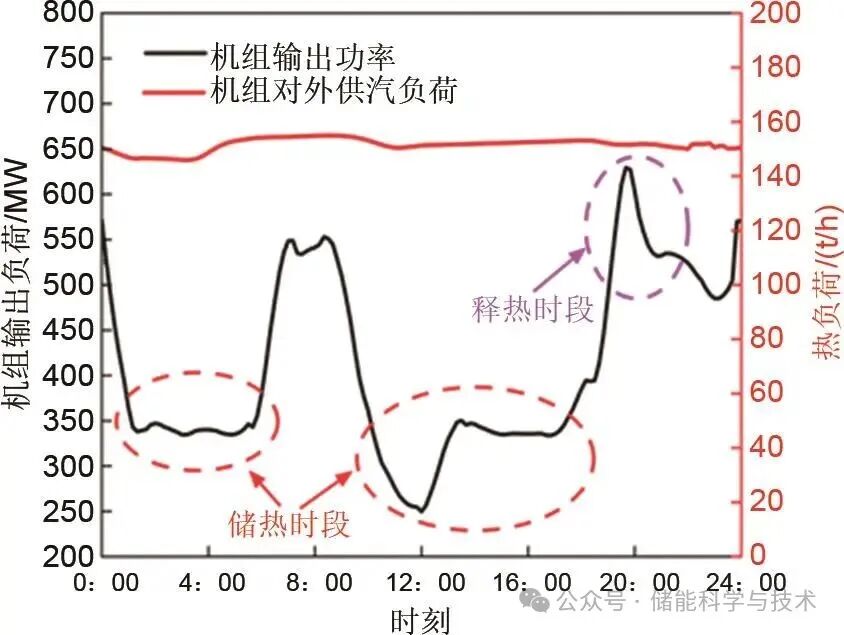

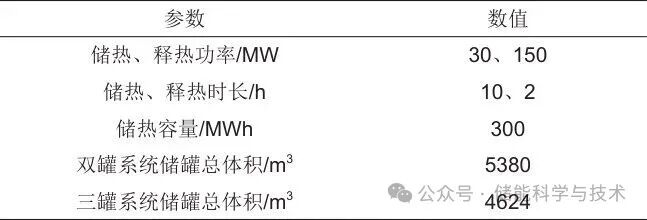

本工作设计了双罐和三罐储热系统,由于工业供汽的需求,储热系统需要参与对外供汽,供汽的参数为1.6 MPa/573.15 K。考虑到抽汽参数、换热夹点、换热端差等问题的限制,双罐系统的高温罐设置为653.15 K,低温罐设置为473.15 K;三罐系统的高温罐设置为803.15 K,中温罐设置为623.15 K,低温罐设置为473.15 K。双罐和三罐系统的储热工质均选择LMPS盐,目前该盐已有商业应用,熔盐的具体参数如表3所示。储热系统参与调峰时具有“低储高放”的特点,但机组在较低负荷工况下面临燃烧稳定性和汽轮机运行安全性的问题,因此设定储热系统在40%THA工况下储热,100%THA工况下释热。考虑到再热器和水冷壁超温问题,主蒸汽和再热蒸汽抽汽不超过20%。受汽轮机中压缸、高压缸最小蒸汽通流量的约束,中压缸一级抽汽为144 t/h、高压缸一级抽汽为120 t/h时,质量流量达到理论上限,储热过程优先抽取中压缸一级排汽以加热低温熔盐,再热蒸汽抽汽用于加热中温熔盐和补充抽取中压缸一级排汽以加热低温熔盐。因此,本工作设定各抽汽点的抽汽量占总抽汽量的比例为:在双罐系统中,主蒸汽抽汽占比为14%,再热蒸汽抽汽占比为20%,高压缸一级排汽抽汽占比为30%,中压缸一级排汽抽汽占比为36%;在三罐系统中,主蒸汽抽汽占比为14%,再热蒸汽抽汽占比为19%,高压缸一级排汽抽汽占比为30%,中压缸一级排汽抽汽占比为37%。图1为某电厂机组半年内各时刻的平均热负荷和电负荷。根据图1中机组负荷的波动情况,储热系统每天的储热、释热时长分别为10 h和2 h,额定供汽量为150 t/h,2种储热系统的储热容量相同,储热系统的具体参数见表4。

表3 熔盐的物性参数

图1 某电厂机组的平均热负荷和输出负荷变化情况

表4 储热系统的设计参数

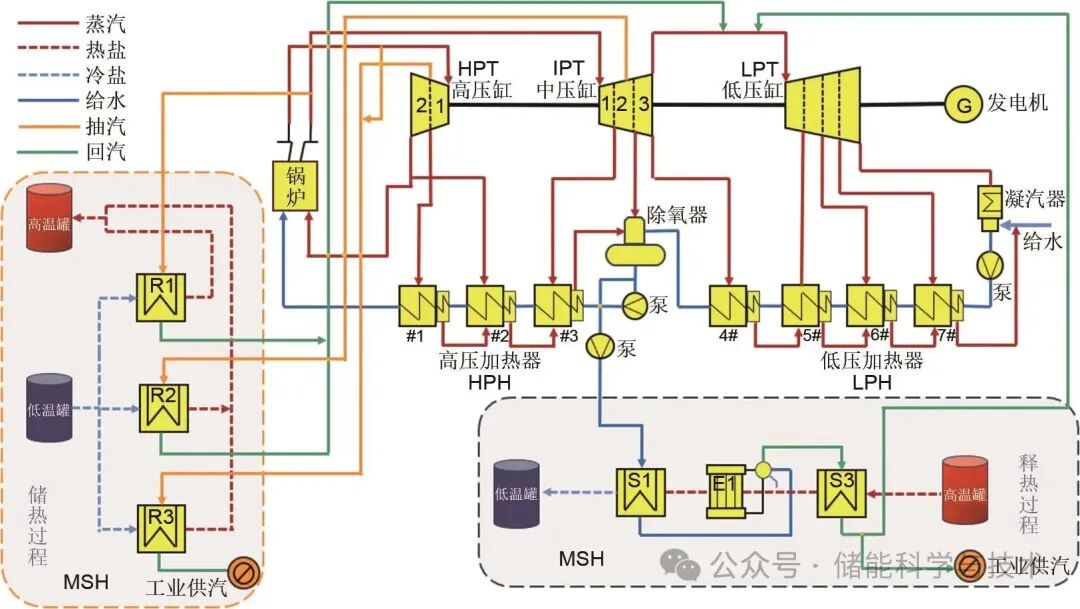

1.2.1 双罐系统耦合方案

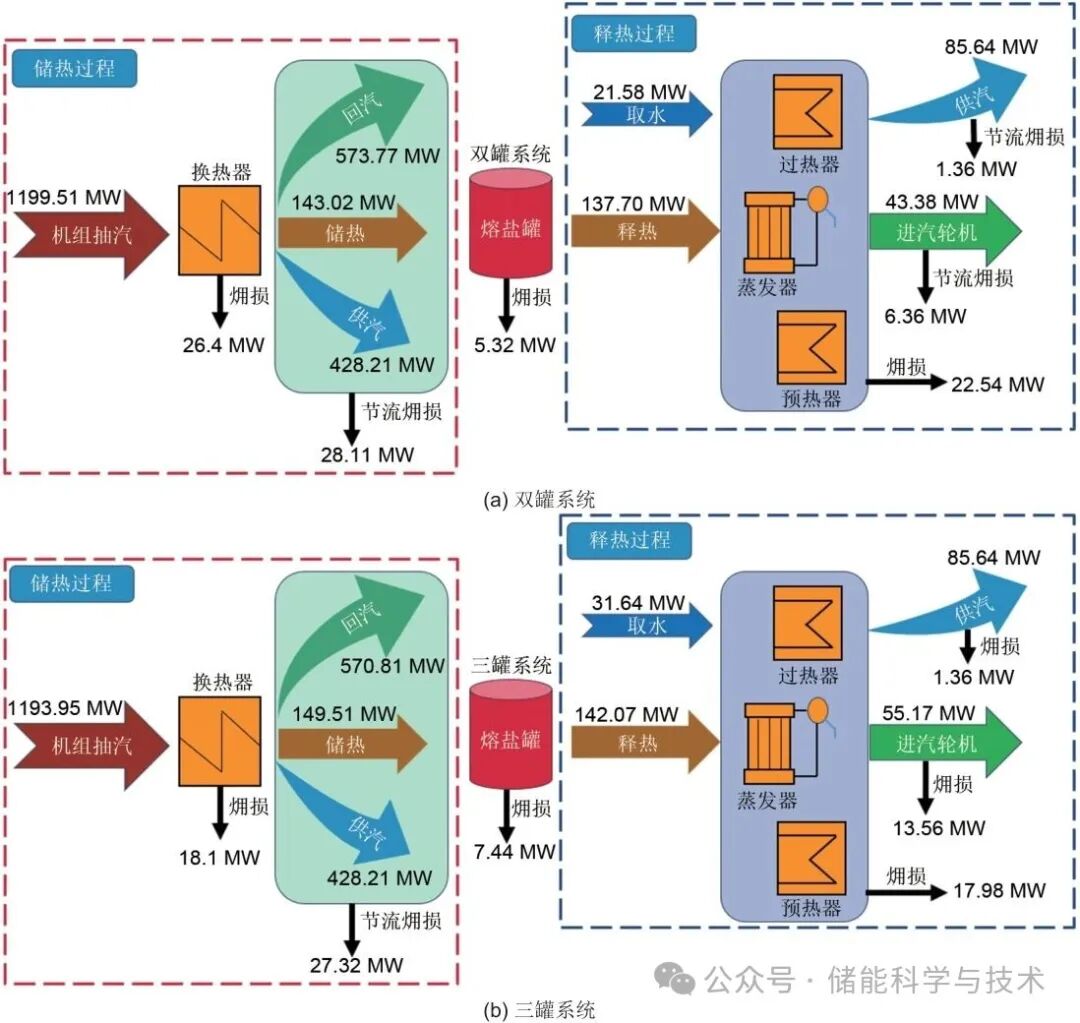

双罐系统的储释热耦合方案如图2所示。具体为:①抽取机组高压缸一级排汽和部分主蒸汽将低温熔盐加热至高温,换热后的蒸汽经减压后对外供汽。②抽取中压缸一级排汽将低温熔盐加热至高温,换热后的蒸汽返回至低压缸。③抽取再热蒸汽将低温熔盐加热至高温,换热后的蒸汽返回至低压缸。释热时,高温熔盐依次流经过热器、蒸发器、预热器,将增压后的除氧器出口给水加热成过热蒸汽,部分蒸汽用于对外供汽,另一部分蒸汽进入低压缸做功,提升机组输出负荷。

图2 双罐系统的耦合方案

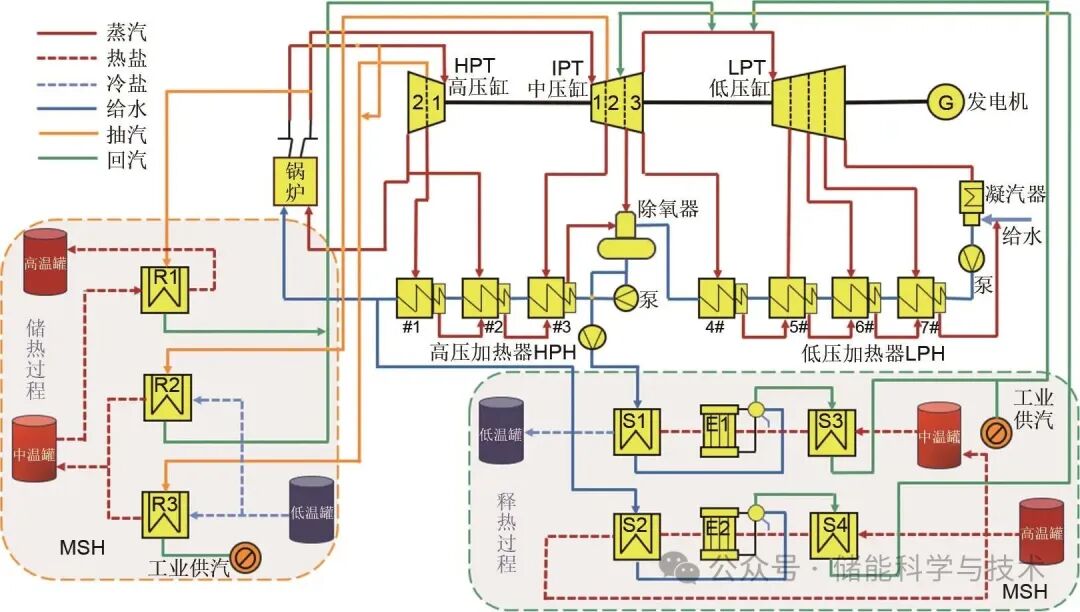

1.2.2 三罐系统耦合方案

三罐系统的储释热耦合方案如图3所示。具体为:①抽取机组高压缸一级排汽和部分主蒸汽将低温熔盐加热至中温,换热后的蒸汽经过减压后对外供汽。②抽取中压缸一级排汽将低温熔盐加热至中温,换热后的蒸汽返回至低压缸。③抽取再热蒸汽将中温熔盐加热至高温,换热后的蒸汽返回至低压缸。释热时,高温熔盐依次流经过热器、蒸发器、预热器,将1号高压加热器出口水加热成过热蒸汽,送至中压缸二级进汽口,换热之后高温熔盐进入中温罐;中温熔盐依次流经过热器、蒸发器、预热器,将增压后的除氧器出口水加热成过热蒸汽,部分蒸汽用于对外供汽,另一部分蒸汽进入低压缸做功,提升机组输出负荷。

图3 三罐系统的耦合方案

1.3耦合系统的评价指标

1.3.1 热效率

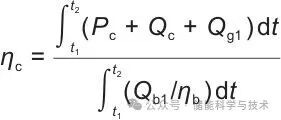

热效率是指系统所输出的电能和热能与输入锅炉热能的比值,是衡量耦合系统经济性的重要指标。不同工况下,热效率的计算公式如下:

(1)储热过程系统热效率

|

(1) |

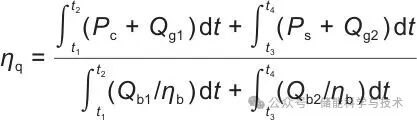

(2)释热过程系统热效率

|

(2) |

(3)全过程系统热效率

|

(3) |

式中,ηc、ηs、ηq分别为储热、释热过程系统热效率及全过程系统热效率,%;Pc、Ps分别为储热、释热工况下机组的输出负荷,MW;t1、t2分别为储热过程的起始时刻和终止时刻,h;t3、t4分别为释热过程的起始时刻和终止时刻,h;Qc、Qs分别为储热、释热功率,MW;Qg1、Qg2分别为储热、释热工况下机组的供汽负荷,MW;Qb1、Qb2分别为储热、释热工况下锅炉的输出热负荷,MW;ηb为锅炉效率,%。

1.3.2 机组负荷变化量

机组负荷变化量是指储热系统在储热、释热前后机组负荷的变化量。

(1)储热过程机组负荷变化量

|

(4) |

(2)释热过程机组负荷变化量

|

(5) |

式中,ΔPc、ΔPs分别为储热、释热过程机组负荷变化量,MW;Pcg、Psg分别为未耦合储热系统时机组在40%THA和100%THA工况下供汽后机组输出负荷,MW。

1.3.3 系统㶲损失

㶲损失可以直观地反映出系统中能量品位的损失情况,是评价热力系统性能的重要参数。

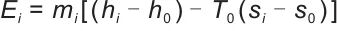

任意状态点㶲值可表示为

|

(6) |

式中,Ei为任意状态点的㶲值,MW;mi为任意状态点的质量流量,t/h;hi、h0分别为任意状态点的焓值和环境温度下冷凝水的焓值,kJ/kg;si、s0分别为任意状态点的熵值和环境温度下冷凝水的熵值,kJ/kg;T0为环境温度,K。

部件㶲损可表示为

|

(7) |

储热过程中储热系统㶲损可表示为

|

(8) |

释热过程中储热系统㶲损可表示为

|

(9) |

式中,ΔEQ、ΔEa、ΔEb分别为所计算部件的㶲损以及储热、释热过程中储热系统的㶲损,MW;Ein、Eout分别为进口㶲和出口㶲,MW;ΔEq、ΔEs分别为储热过程中蒸汽热能㶲减少值和熔盐热能㶲增加值,MW;ΔEm、ΔEn分别为释热过程中熔盐热能㶲减少值和蒸汽热能㶲增加值,MW。

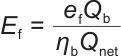

燃料㶲计算公式为

|

(10) |

式中,Ef为燃料㶲,MW;ef为燃料比㶲,kJ/kg;Qb为锅炉输出热负荷,MW;Qnet为煤的低位发热值,kJ/kg。

1.3.4 㶲效率

㶲效率可以用来衡量系统产生不可逆损失的程度,从能量利用合理性的角度对系统进行评价。不同工况下,㶲效率的计算公式如下:

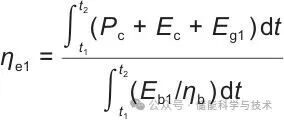

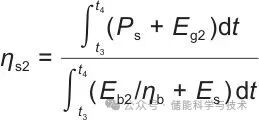

(1)储热过程系统㶲效率

|

(11) |

(2)释热过程系统㶲效率

|

(12) |

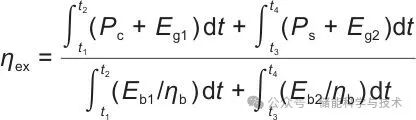

(3)全过程系统㶲效率

|

(13) |

式中,ηe1、ηs2、ηex分别为储热、释热过程系统㶲效率及全过程系统㶲效率,%;Ec、Es分别为储热系统在储热工况增加的热能㶲和释热工况减少的热能㶲,MW;Eg1、Eg2、Eb1、Eb2分别为储热、释热工况下的供汽㶲和锅炉的输出热能㶲,MW。

2 燃煤机组耦合储热系统的性能分析

2.1热效率和㶲效率分析

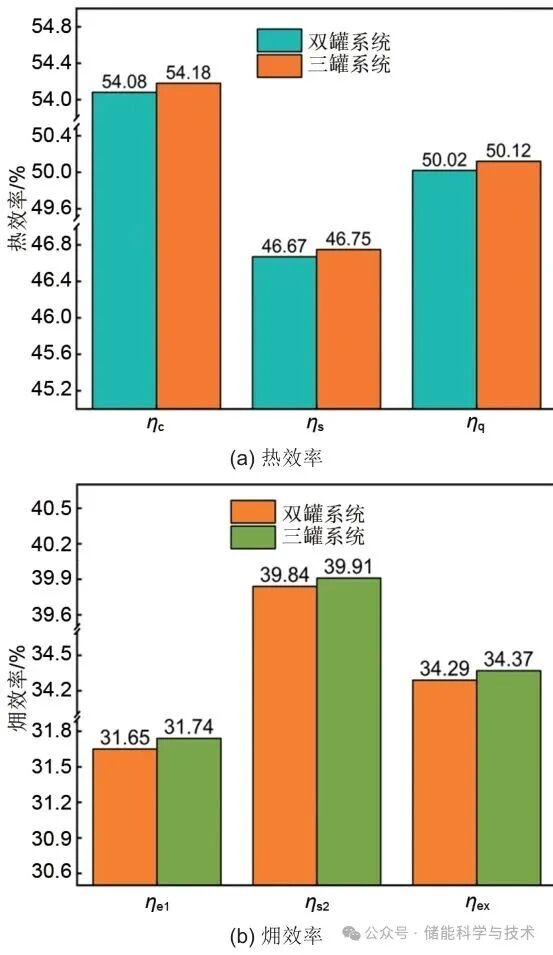

图4展示了双罐和三罐系统在储热、释热过程及全过程的热效率和㶲效率。由图4(a)可知,在40%THA工况下按设定的抽汽工况储热时,双罐系统的热效率、㶲效率分别为54.08%、31.65%,三罐系统的热效率、㶲效率分别为54.18%、31.74%,三罐系统的热效率和㶲效率均高于双罐系统。这主要归因于双罐系统换热器R1的换热端差高于三罐系统R1的换热端差,在相同的储热功率下,双罐系统在换热过程中的不可逆损失增加引起抽汽量增大,导致机组做功能力下降。由图4(b)可知,在100%THA工况下释热时,双罐系统的热效率和㶲效率分别为46.67%、39.84%,三罐系统的热效率和㶲效率分别为46.75%、39.91%,三罐系统的热效率和㶲效率均高于双罐系统。这主要是因为三罐系统的中温熔盐温度比双罐系统的低温熔盐高423.15 K,由于换热夹点的限制,双罐系统取水参数最高为466.15 K,而三罐系统可以取520.15 K的1号高压加热器出口水加热成480℃的过热蒸汽进入机组中压缸做功,提高了系统的输出负荷。

图4 不同耦合系统在储热、释热及全过程的热效率和㶲效率

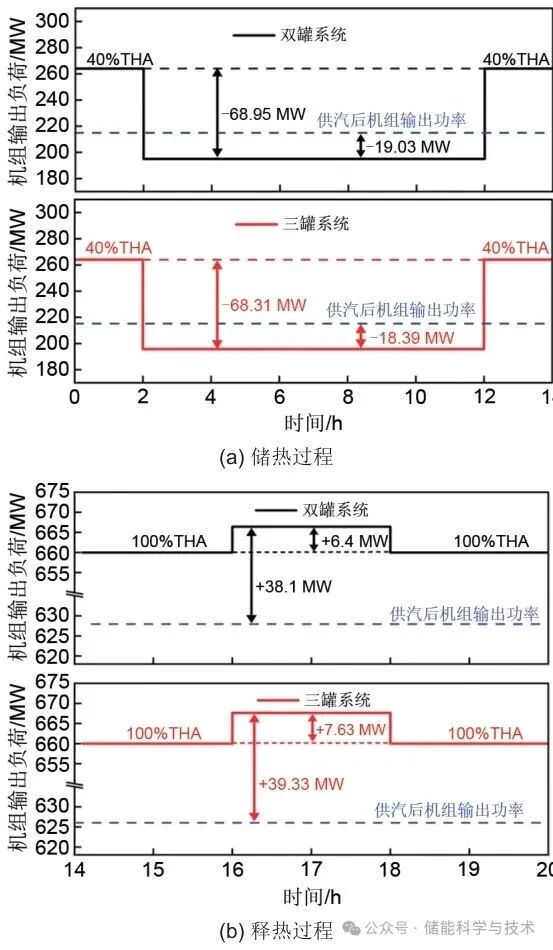

2.2机组负荷变化量分析

图5展示了双罐和三罐系统在储热、释热过程中机组负荷的变化情况。由图5(a)可知,双罐和三罐系统在40%THA工况下按设定的抽汽工况储热时,机组负荷分别下降了68.95 MW和68.31 MW,耦合双罐系统的负荷下降量比三罐系统高0.64 MW。这主要是因为双罐系统再热蒸汽抽汽量的增加导致中压缸、低压缸的做功能力下降。此外,双罐和三罐系统在储热过程中,由储热引起的机组负荷变化量分别为19.03 MW和18.39 MW。由图5(b)可知,双罐和三罐系统在100%THA工况下释热时,机组负荷分别升高了38.1 MW和39.33 MW,耦合三罐系统的负荷增加量比双罐系统高1.23 MW。这主要是因为三罐系统的高温熔盐能将给水加热成参数更高的过热蒸汽送入中压缸做功,提高了机组的输出负荷。双罐和三罐系统在释热过程中,机组的输出负荷在100%THA的基础上分别提升了6.4 MW和7.63 MW。

图5 不同耦合系统在储热、释热过程中机组负荷的变化情况

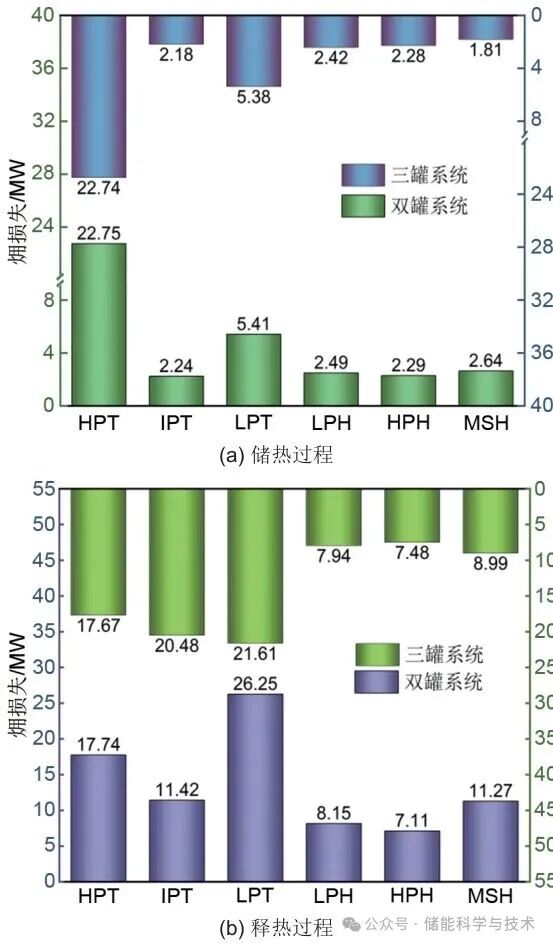

2.3系统㶲损失分析

图6为储热、释热过程中,耦合系统的高压缸(HPT)、中压缸(IPT)、低压缸(LPT)、低压加热系统(LPH)、高压加热系统(HPH)以及熔盐换热系统(MSH)的㶲损失情况。由图6(a)可知,在储热过程中,机组高压缸的㶲损失最为显著,耦合双罐和三罐系统的机组高压缸㶲损失分别为22.75 MW和22.74 MW,这主要是因为进入高压缸的蒸汽具有较高的能量品质,在做功过程中会产生较大的能量损失。此外,机组低压缸的㶲损失也较为明显,耦合双罐和三罐系统的机组低压缸㶲损失分别为5.41 MW和5.38 MW,原因在于与熔盐换热后的蒸汽回汽至低压缸的过程中,节流过程以及回流蒸汽做功的过程均造成了能量损失。双罐系统的熔盐换热系统㶲损失比三罐系统高0.83 MW,这主要是因为双罐系统在抽取再热蒸汽加热熔盐时,其换热器上换热端差较大,导致㶲损失较大。

图6 储热、释热过程不同耦合系统各部件的㶲损失

由图6(b)可知,在释热过程中,耦合双罐和三罐系统的㶲损失集中在汽轮机和熔盐储热系统中。其中,机组低压缸的㶲损失最为显著,耦合双罐和三罐系统的机组低压缸㶲损失分别为26.25 MW和21.61 MW,双罐系统较三罐系统高出4.64 MW,这主要是由回汽位置及回汽参数的差异所导致的,该原因也造成了耦合三罐系统的中压缸㶲损失比耦合双罐系统高9.06 MW。此外,耦合双罐系统的高压加热系统㶲损失为7.11 MW,比三罐系统低0.37 MW,这是因为双罐系统在除氧器出口取水量较多,进入高压加热系统的冷凝水流量减少,降低了传热温差,减少了㶲损失。同时,双罐系统的熔盐换热系统的㶲损失比三罐系统高2.28 MW,这主要归因于双罐系统换热器的换热端差和取水量均高于三罐系统,导致㶲损失增大。由上述分析可知,换热端差、回汽位置、取水量、抽汽量等因素均对耦合系统的㶲损失产生影响,可作为优化耦合系统㶲损失理论上的改进方向。

图7为双罐系统和三罐系统储热、释热循环过程的局部㶲流图。由图7可知,在储热时,蒸汽经熔盐换热器换热后回流至机组的过程中,㶲损失最为显著,其中由节流过程造成的㶲损失比换热过程高1.71 MW。由于高温熔盐温度较高,三罐系统储存的热能㶲比双罐系统高6.49 MW,由热量耗散造成的㶲损失也相应增加了2.12 MW。在释热时,三罐系统回汽过程的㶲损失显著高于双罐系统,这主要是因为三罐系统中的高温熔盐能将给水加热至参数更高的过热蒸汽,导致㶲损失增加。总体来看,耦合系统在整个循环周期内的㶲损失主要为回汽及供汽过程产生的节流㶲损,其次为熔盐换热过程的热能㶲损。

图7 双罐系统和三罐系统储热、释热循环过程的局部㶲流图

2.4供汽量对耦合系统热力学性能的影响

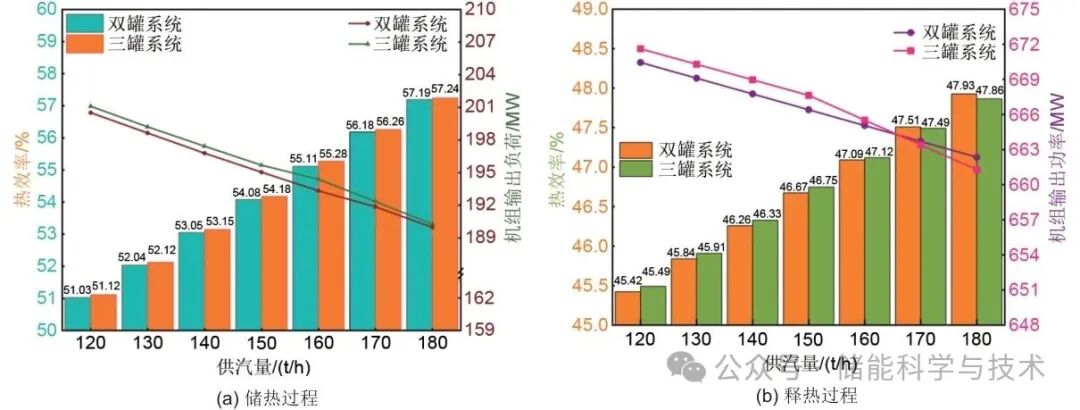

耦合系统在对外供汽过程中,热负荷与发电负荷之间存在明显的耦合关系,不同供汽量下系统的热效率和输出负荷也存在显著差异。图8展示了供汽量对耦合系统热效率和输出负荷的影响。由图8(a)可知,储热过程中,随着供汽量由120 t/h增加至180 t/h,双罐和三罐系统的热效率由51.03%、51.12%分别提升至57.19%、57.24%,输出负荷降低至28.8%Pe(机组额定功率);且在相同供汽量下,三罐系统的热效率和输出负荷均高于双罐系统。由图8(b)可知,释热过程中,耦合双罐、三罐系统的机组输出负荷最高可提升至101.6%Pe和101.8%Pe。当供汽量由120 t/h升至165 t/h时,三罐系统的热效率和输出负荷均高于双罐系统;当供汽量超过165 t/h时则反之。这主要是因为三罐系统由中温熔盐释放的热量不足以产生足够的蒸汽用于对外供汽;为满足供汽需求,三罐系统需从机组低压缸中抽取部分蒸汽外供,从而导致机组的输出负荷降低,这也从侧面说明了储热系统减少了机组在供汽过程中造成的能量损失。

图8 供汽量对耦合系统热效率和输出负荷的影响

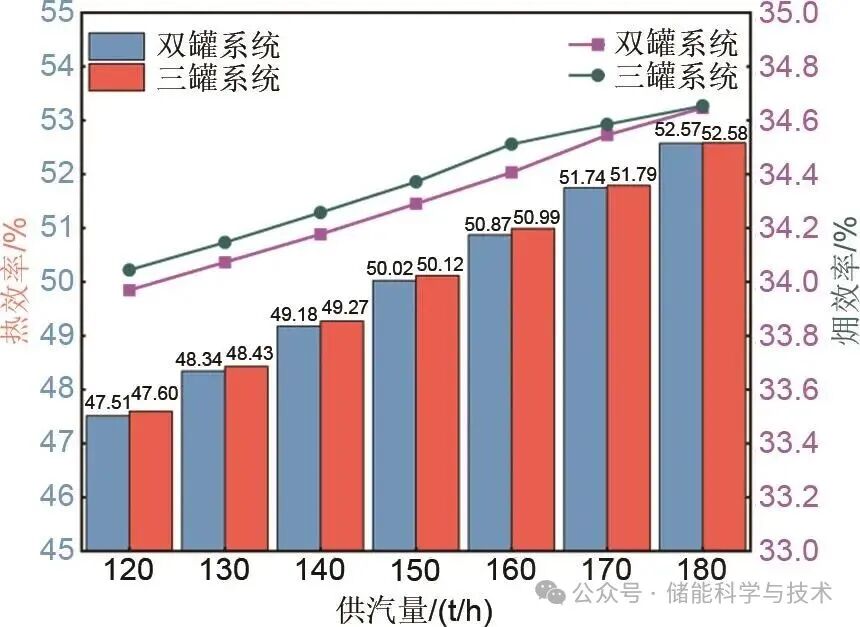

图9展示了供汽量对耦合系统全过程热效率、㶲效率的影响。由图9可知,随着供汽量由120 t/h增加至180 t/h时,双罐和三罐系统的全过程热效率由47.51%、47.60%升高至52.57%、52.58%,全过程㶲效率由33.96%、34.06%升高至34.65%;供汽量每增加10 t/h,双罐和三罐系统全过程热效率的最高增长比为1.7%,全过程㶲效率的最高增长比为0.4%。当供汽量为180 t/h时,2个系统的热经济性接近;当供汽量低于180 t/h时,三罐系统的热经济性更好。

图9 供汽量对耦合系统全过程的热效率和㶲效率的影响

3 耦合储热系统的经济性分析

本工作根据熔盐储热系统的投资与收益特性,构建了系统的经济性分析模型,以动态投资回收期(DPP)、内部收益率(IRR)、储能成本(LCOS)为经济性评价指标,对耦合系统的经济效益进行综合评价。

3.1储热系统的投资成本

储热系统的投资成本包括固定成本、运行成本、材料成本和其他成本。其中,固定成本指储热系统的设备成本、设备安装及辅助设备成本;运行成本指储热系统在运行过程中的维护、能耗和人工成本;其他成本指储热系统建设过程中的土地、基建和项目设计成本。

3.1.1 固定成本

(1)设备成本

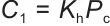

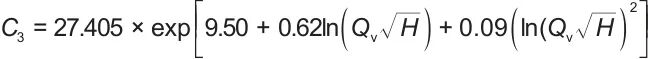

储热系统的主要设备有换热器、熔盐罐、熔盐泵。根据巩志强等的研究,换热器的单位投资成本为6.6万元/MW;参考Ahmed等的研究,熔盐罐的单位投资成本为双罐系统18.34万元/MWh、三罐系统20.3万元/MWh,熔盐泵的投资成本计算方法参考Seider等和Zhang等的研究。

设备成本的计算公式:

|

(14) |

|

(15) |

|

(16) |

|

(17) |

式中,Cs、C1、C2、C3分别为设备、换热器、熔盐罐、熔盐泵成本,万元;Kh、Kn分别为换热器和熔盐罐的单位投资成本,万元/MW;Qw为储热容量,MWh;Qv为熔盐的体积流量,m3/s;H为熔盐泵的设计扬程,m。

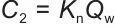

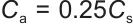

(2)设备安装及辅助设备成本

储热系统的辅助设备指管道和控制、监测设备,设备安装及辅助设备成本计算方法参考Wu等和Kosman等的研究。

设备安装成本的计算公式:

|

(18) |

辅助设备成本的计算公式:

|

(19) |

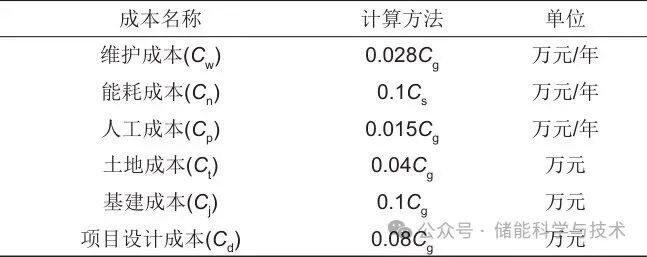

式中,Ca、Cf分别为设备安装及辅助设备成本,万元。

3.1.2 运行成本和其他成本

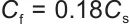

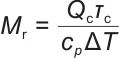

参考Zhang等和Pang等的研究,运行成本和其他成本可以根据设备成本(Cs)和固定成本(Cg)按比例进行折算,计算方法如表5所示。

表 5 运行成本和其他成本的计算方法

3.1.3 材料成本

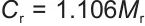

材料成本指储热材料的投资成本,根据Wu等的研究,LMPS盐的材料成本为1.106万元/t。

|

(20) |

熔盐用量的计算公式:

|

(21) |

式中,Cr为材料成本,万元;τc为储热时长,h;cp为熔盐材料的平均比热容,J/(g·K);ΔT为熔盐的使用温差,K;Mr为熔盐用量,t,经计算得出双罐系统的熔盐用量为3846 t,三罐系统的熔盐用量为2923 t。

3.2储热系统的收益分析

储热系统的收益包括调峰补贴收益和尖峰时段的售电收益两部分,本工作参考某省的深度调峰补贴政策进行调峰补贴收益计算。火电机组深度调峰补贴报价如表6所示。

表 6 火电机组深度调峰补贴报价

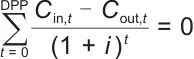

调峰收益计算公式:

|

(22) |

售电收益计算公式:

|

(23) |

式中,St、Sd分别为调峰补贴及售电收益,万元/年;Xi为第i档下调峰补贴单价,万元/MWh;τd为释热时长,h;Dl、Dh分别为低谷电价和尖峰电价,分别取0.031万元/MWh、0.144万元/MWh;E为预计年循环次数,次。

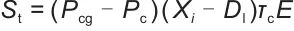

为了进行下一步的经济效益评价,本工作中所有的投资成本和收益均以年投资成本和年收益进行计算,参考马汀山等和李佳佳等的研究,储热设备的使用参数如表7所示。

表 7 熔盐储热系统的运行参数

3.3储热系统的经济性评价

3.3.1 经济性评价指标

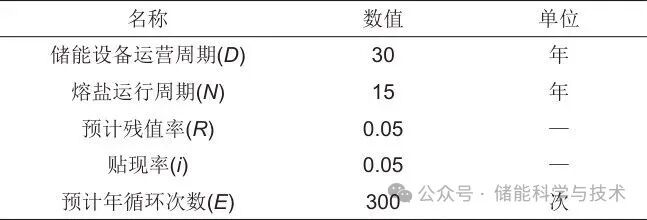

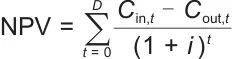

本工作以DPP、IRR、LCOS作为经济性评价指标。DPP是评估项目投资回收能力的关键指标;IRR能够反映项目生命周期内每年未收回投资的利润水平;LCOS是衡量储能项目全生命周期内单位发电量平均成本的核心指标。净现值(NPV)是一种广泛应用的技术经济性量化评估方法,当净现值大于零时,通常表示项目具有盈利能力。

DPP和IRR计算公式:

|

(24) |

|

(25) |

|

(26) |

|

(27) |

|

(28) |

LCOS计算公式:

|

(29) |

式中,Cin、Cout分别为收益和投资成本,万元/年;Cy、Cq分别为运行成本和其他成本,万元/年;Pout为储能系统生命周期内的发电量,MWh。

3.3.2 经济性评价

由表8可知,三罐系统在生命周期内的净现值比双罐系统高470.19万元,动态投资回收期比双罐系统短0.34年,储能成本比双罐系统低0.013元/kWh,内部收益率也高于双罐系统。这说明三罐系统的经济性要优于双罐系统。

表 8 耦合系统技术经济性计算结果

3.4敏感性分析

储热系统的收入主要为调峰补贴和尖峰时段的售电收益,这2种收入均受到调峰政策的影响。目前,我国各省市对于调峰补贴及尖峰时段电价的定价均不同,探究调峰补贴及尖峰电价在波动情况下对电厂收益的影响能够为储能电厂的投资决策提供参考。

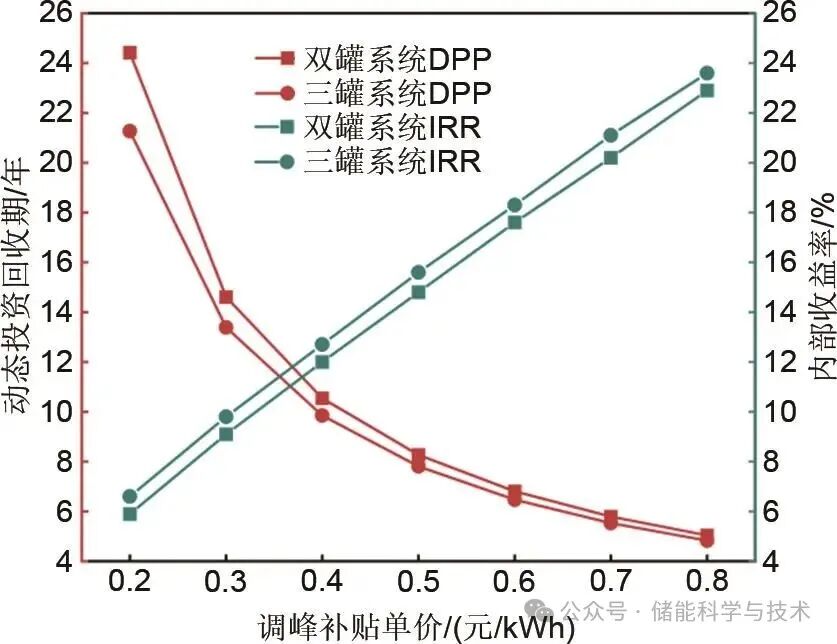

图10为调峰补贴单价对经济性指标的影响情况。由图10可知,调峰补贴单价越低,储热系统的内部收益率越低,动态投资回收期越长。双罐系统和三罐系统产生收益的最低调峰补贴单价分别为0.175元/kWh和0.155元/kWh,且调峰补贴单价越高,双罐系统的收益越大,调峰补贴单价的波动对双罐系统的影响高于三罐系统。

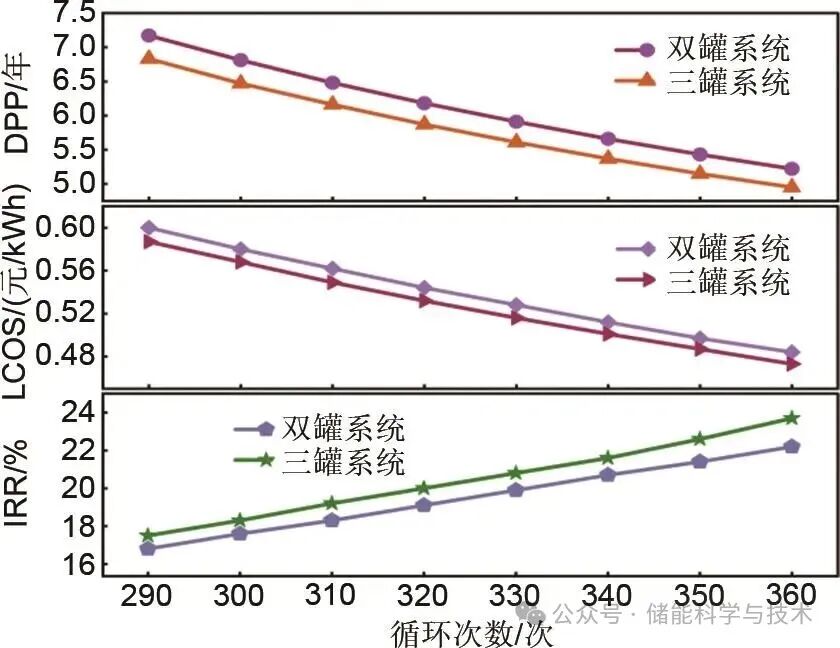

图10 调峰补贴单价对经济性指标的影响

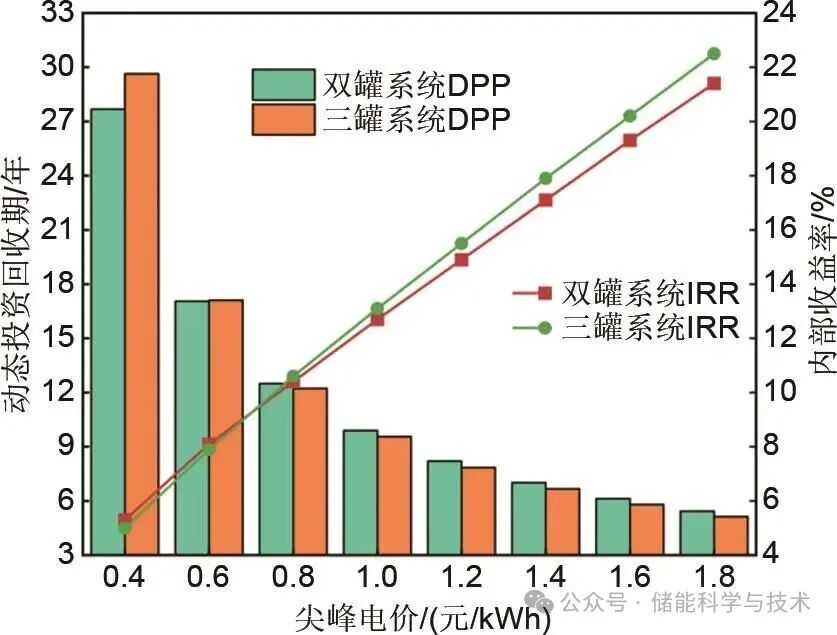

图11为尖峰时段电价对经济性指标的影响情况。由图11可知,尖峰电价在0.6元/kWh以下时,双罐系统的经济性要优于三罐系统;尖峰电价大于0.6元/kWh时,尖峰电价越高,三罐系统的经济性优势越大;双罐系统和三罐系统产生收益的最低尖峰电价分别为0.38元/kWh和0.4元/kWh,尖峰电价的波动对三罐系统的影响高于双罐系统。图12为储热系统循环次数对经济性指标的影响情况。由图12可知,储热系统循环次数越多,其经济性越好;双罐系统和三罐系统产生收益的最低循环次数分别为153次和147次,且相同循环次数下,三罐系统的储能成本要低于双罐系统,动态投资回收期比双罐系统短,总体经济效益要高于双罐系统。

图11 尖峰时段电价对经济性指标的影响

图12 储热系统循环次数对经济性指标的影响

4 结 论

本工作以660 MW燃煤机组为研究对象,提出了多蒸汽源协同抽汽蓄热的双罐和三罐储热系统,研究了供汽量对系统的性能影响,对比分析了2种系统在循环过程的热力学性能、调峰性能以及运行经济性,得出了以下结论:

(1)储热、释热过程中,三罐系统的热效率、㶲效率均高于双罐系统。储热时,双罐系统的熔盐换热系统㶲损失比三罐系统高0.83 MW,整个储热系统由节流造成的㶲损失高于换热过程。释热时,三罐系统的中压缸㶲损失高于双罐系统9.06 MW,双罐系统的低压缸㶲损失高于三罐系统4.64 MW。综合来看,三罐系统的热力学性能优于双罐系统。

(2)储热过程,耦合双罐和三罐系统由储热引起的机组负荷下降量分别为19.03 MW、18.39 MW,双罐系统的调峰性能优于三罐系统;释热过程,耦合双罐和三罐系统的机组负荷上升量分别为38.1 MW、39.33 MW,三罐系统的调峰性能优于双罐系统。

(3)双罐和三罐系统的动态投资回收期分别为6.81年、6.47年,内部收益率分别为17.6%、18.3%,储能成本分别为0.581元/kWh、0.568元/kWh,三罐系统的经济性要优于双罐系统,双罐系统受调峰政策的影响大于三罐系统。

(4)储热时,随着供汽量增加到180 t/h,机组的输出负荷降低至28.8%Pe,且相同供汽量下,三罐系统的热效率和输出负荷均高于双罐系统。释热时,耦合双罐、三罐系统的机组输出负荷最高可分别提升至101.6%Pe、101.8%Pe。当供汽量低于180 t/h时,三罐系统的热经济性更好。

第一作者:杨灿(1999—),男,硕士研究生,研究方向为熔盐储热系统的设计与优化;

通讯作者:胡丽娜,副教授,研究方向为燃煤电站+(新能源、储能)耦合发电系统仿真技术,变负荷下燃高碱煤锅炉的飞灰沉积机理与受热面超温分析、耐腐蚀、防沾污涂层的设计与研发。

发表评论