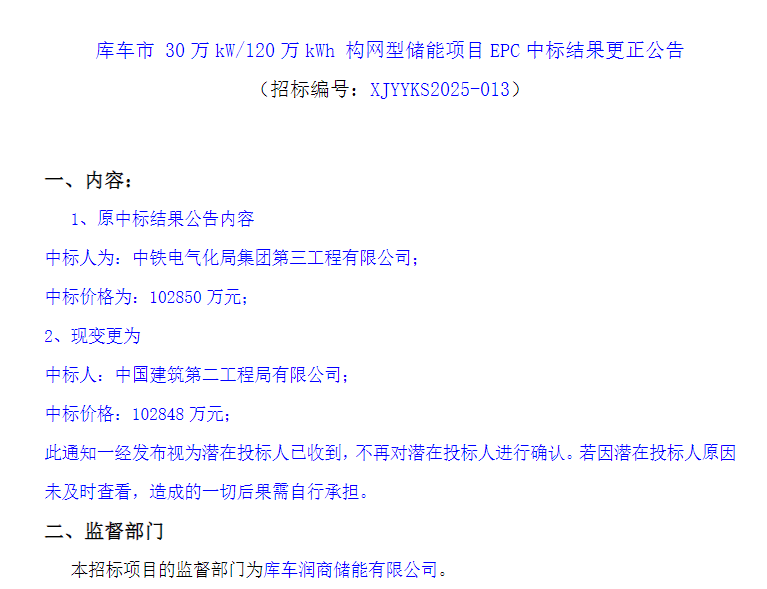

- 监测系统捕捉到塔基锚栓的异常动载荷

- 稳定的基础结构背后藏着不为人知的风险

在风电机组的庞大结构中,基础锚栓常被视为最稳定的部分。按传统设计理念,它们应在“静态工作”,几乎不受动载影响。

然而近期的监测数据却揭示了一个惊人事实:基础锚栓在变工况下存在周期性动载荷波动。这一发现为“锚栓为何仍可能发生疲劳断裂”提供了关键解释。

现场监测:塔筒锚栓有严重的冲击现象

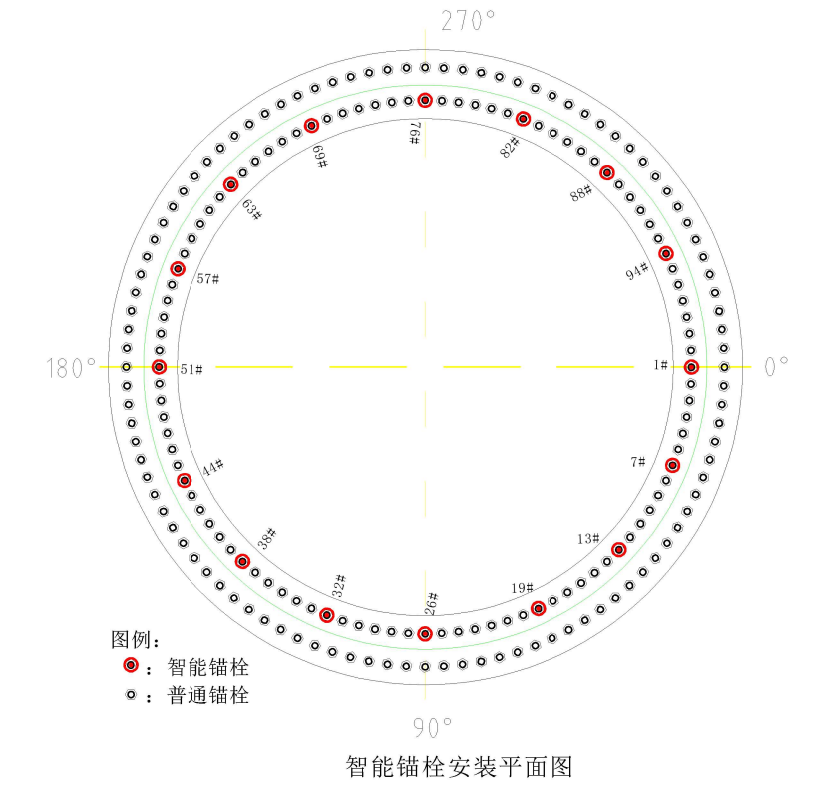

某风电场双馈风机安装了MS9000智能锚栓监测系统。塔筒高度100m,基础直径4460mm。

图 1 智能锚栓布局图

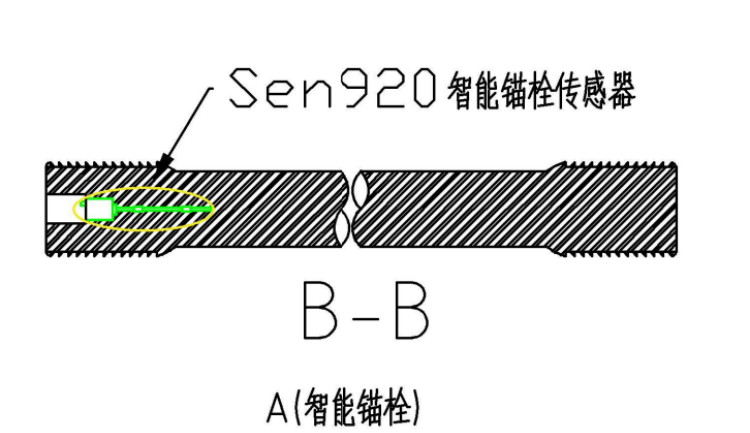

图 2 智能锚栓剖面图

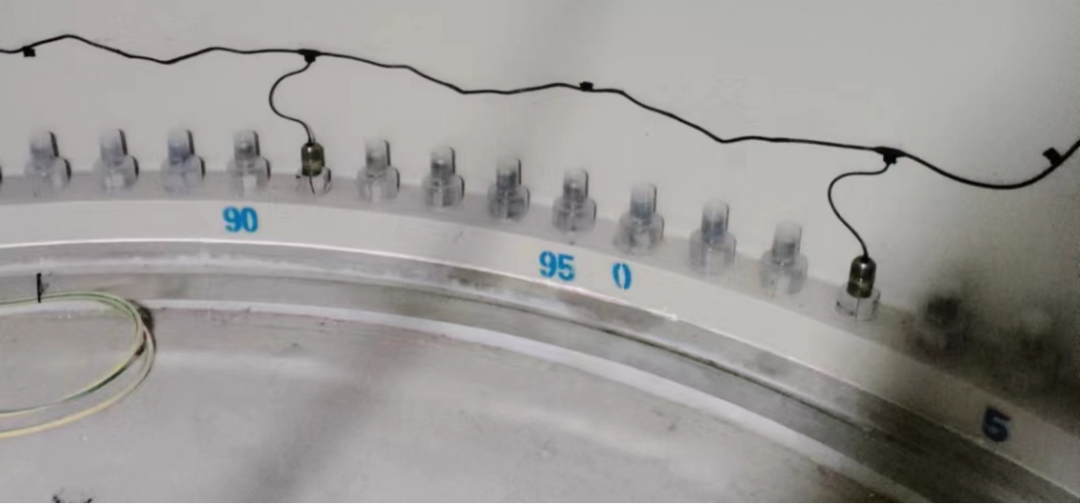

图 3 智能锚栓和信号线

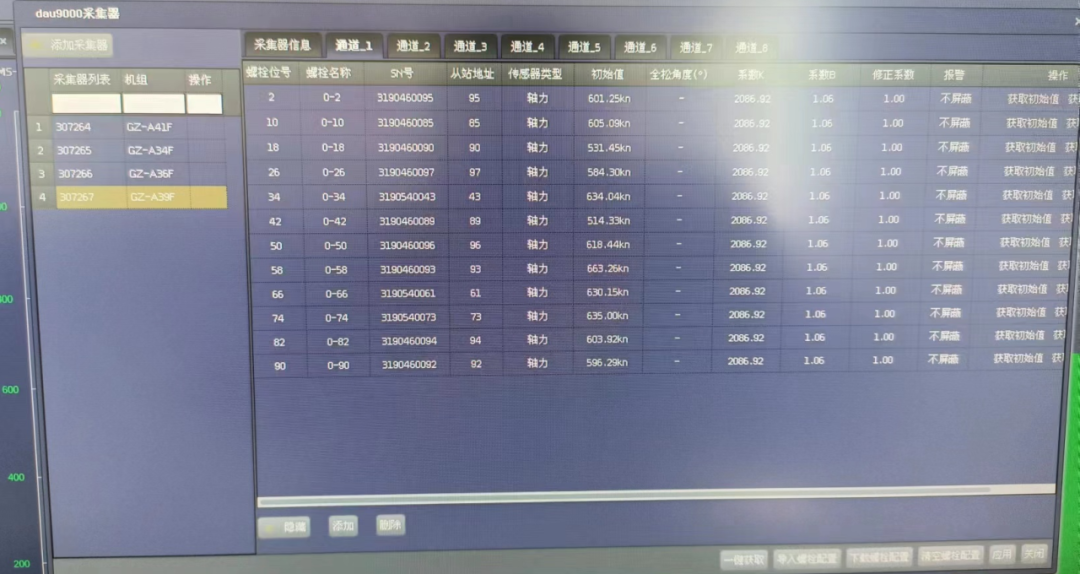

图 4 智能锚栓轴力监测(现场和远程)

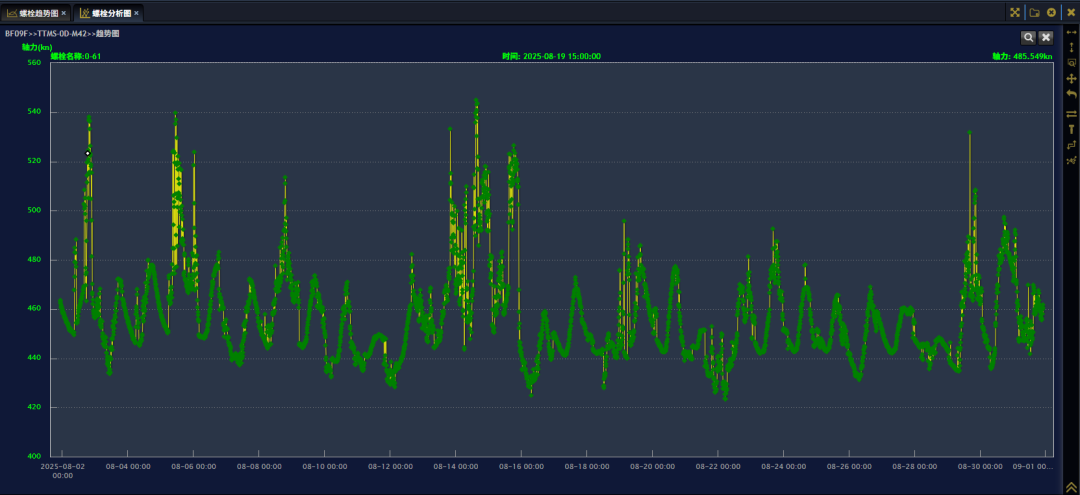

2025年8月2日的监测数据显示,69#锚栓在上午出现明显轴力跳变,其他智能锚栓也有同样的现象。

图 5 黄色线是69#智能锚栓轴力趋势(平稳趋势中有阶跃冲击)

冲击从何而来?桨叶调整与锚栓轴力高度相关

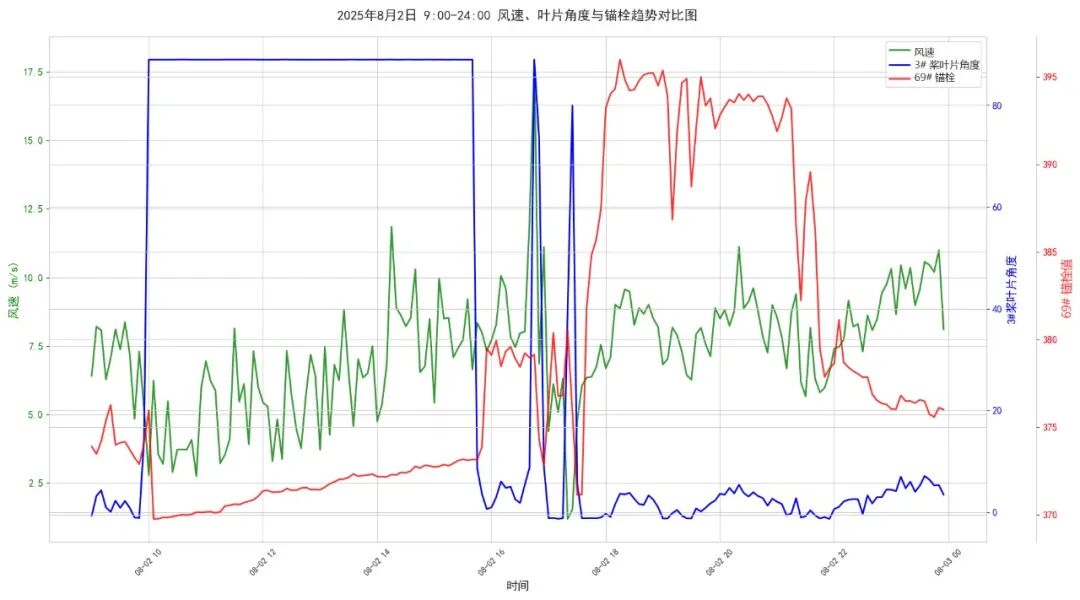

取SCADA上的桨叶数据和风速与锚栓轴力数据交叉比对,技术人员发现锚栓轴力冲击与机组变桨动作在时间上高度吻合。

图 6 开桨或收桨与锚栓轴力阶跃跳变高度相关

冲击导致塔筒自激振动

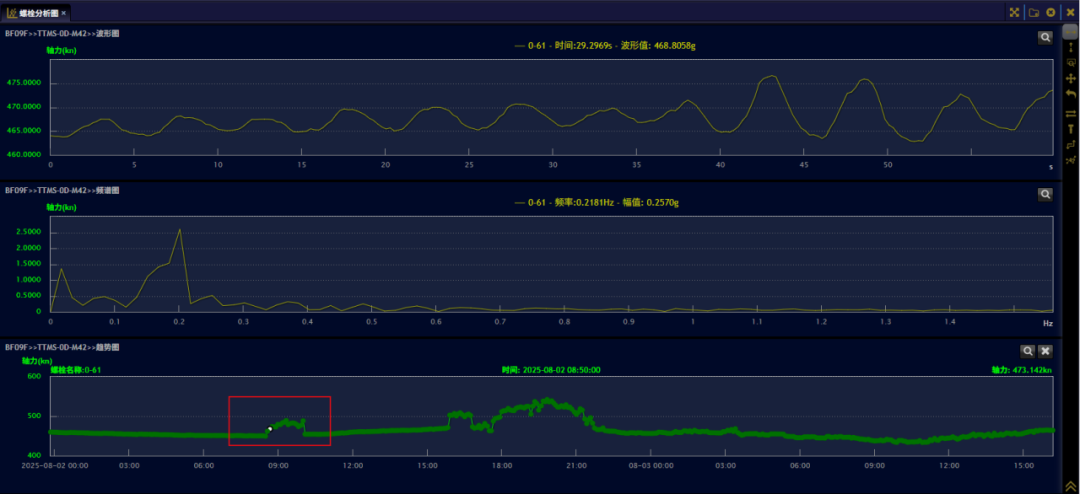

对阶跃的数据进行放大,锚栓秒级轴力数据呈现正弦波动规律,峰谷差超过25kN,其波动的频率与塔筒弯矩一阶固有频率相关,约为0.28Hz。表明锚栓轴力波动与塔筒自振相关。

这个现象立即引起了技术团队的警觉——长期被认为静态受力的锚栓,实际上正在经历周期性动载荷的冲击。

图 7 锚栓承受塔筒自振频率的动载荷

锚栓动载荷的主要原因分析

a. 急速变桨导致瞬态冲击是主要诱因

当风速突变,控制系统为了稳定功率,会快速调整桨叶角度。若变桨速率过快,塔筒将承受巨大的冲击弯矩。这个载荷会像波浪一样沿塔筒向下传递,最终在塔基处转化为对锚栓的冲击。

b. 塔筒受到阶跃冲击和自激振动导致锚栓轴力波动

塔筒的弯矩最终由锚栓承受。弯矩与开桨和收桨速率正相关,桨叶调整越快,塔筒弯矩越大,对锚栓冲击越大;轴力幅值也越大。

锚栓轴力幅值也与桨叶调整间隔相关,若调整间隔较短,两次冲击就会叠加,锚栓幅值就会逐渐增大;

若桨叶调整间隔时间长,塔筒呈现自由振动,能量会逐渐衰减,锚栓轴力波动会逐渐趋于平稳。

锚栓动载荷会导致疲劳失效

锚栓动载荷超过疲劳强度,每个应力循环都在金属晶格层面造成不可逆的损伤。

阶段一:裂纹萌生经过数万次应力循环后,微观缺陷逐渐汇聚形成可见裂纹。

阶段二:稳定扩展一旦裂纹长度超过临界尺寸(通常0.1-0.5mm),便进入稳定扩展阶段。形成典型的贝壳状疲劳纹。

阶段三:失稳断裂当裂纹扩展到无法承受工作应力时,发生瞬间脆性断裂。断口呈现明显的疲劳源区、扩展区和瞬断区特征。

锚栓动载荷提醒我们要主动优化变桨策略

优化控制策略,从源头“减震”

在风机控制逻辑中,增加变桨与功率调节的平滑过渡算法,限制最大变化率,从源头上削减动态载荷的幅值。

强化状态监测,实现“预见性”运维

对关键锚栓实施周期性轴力检测,或部署在线智能监测系统。通过实时追踪轴力波动趋势,及早识别异常动载响应,将风险扼杀在摇篮里。

升级设计理念,预留“疲劳裕度”

在新机型的设计阶段,就必须将变工况下的动载荷影响纳入塔基疲劳寿命的核心计算中,合理提高安全系数和疲劳强度裕度。

发表评论