作者:韩梦辉 1,2 张华 1 吴竞 2孙新睿 1,2

单位:1. 安徽科技学院智能制造学院;2. 东南大学机械工程学院

引用本文:韩梦辉, 张华, 吴竞, 等. 全固态锂金属电池力-电耦合膨胀行为机理[J]. 储能科学与技术, 2025, 14(10): 4009-4019.

DOI:10.19799/j.cnki.2095-4239.2025.0271

本文亮点:1.探究了全固态锂金属电池电极层面与电池层面之间膨胀力产生的行为及其潜在的机制。 2.明确了降低全固态锂金属电池在充放电过程中降低膨胀力的因素(正极杨氏模量和锂金属负极厚度)。 3.提供了全固态锂金属电池在低堆叠压力下的设计和优化新思路。

摘 要 全固态锂金属电池(ASSLMBs)的膨胀行为引起其内部固-固界面失稳,是导致其循环稳定性差的主要原因之一。适当的堆叠压力可以增加ASSLMBs中电极与固态电解质(SE)之间的接触,显著提高电池结构完整性。然而,初始堆叠压力使得电池在充放电过程中的变形空间有限,而巨大的体积膨胀容易导致电池内部出现机械损伤。为此,建立了一个二维轴对称力-电耦合的均质电池模型,分别采用NCM811材料作为正极,Li6PS5Cl为固态电解质,锂金属为负极,将电池模型限制在充放电初始的空间内以探究调节电池内部影响膨胀应力的因素。结果表明,较低杨氏模量的正极能够明显缓解膨胀应力的增加,采用300 MPa杨氏模量的正极可以将电池在充放电过程中的最大膨胀应力降低为2.89 MPa,正极最大应力为12.5 MPa;改变锂金属负极的厚度(20~200 μm)可以将SE-负极界面处的锂沉积引起的巨大体积应变通过锂金属形变来减轻,使负极的体积应变有效降低,进一步减少充电过程中产生的膨胀应力。讨论结果有力地解释了影响电池充放电过程中内部膨胀应力产生的主要因素,并为下一代ASSLMBs的制造提供了良好且可行的设计方案。

关键词 全固态锂电池;电池膨胀;力-电耦合;多物理场模型;负极体积应变

全固态锂金属电池(ASSLMBs)因其高能量密度和高安全性被认为是下一代储能产品的有力候选产品,得益于使用不可燃无机固态电解质(SE)和锂金属作为负极。在全固态电池内部,所有界面均为固-固接触。在缺乏电解液浸润的情况下,界面稳定性问题容易出现。这些问题导致界面阻抗增加、锂离子传输效率降低以及容量衰减,已成为ASSLMBs商业化道路上的难题。相比石墨材料,锂金属具有优异的理论容量。然而,在ASSLMBs的充电过程中,Li+会在缺少多孔结构的锂金属负极表面沉积,导致整个电池体积在厚度方向上急剧增加。在放电过程中,锂从负极表面被剥离,导致体积收缩。这种循环的锂沉积和剥离过程会引起电池体积的巨大变化,在受限空间内进一步恶化电池组件的界面稳定性。

开创性研究表明,对ASSLMBs施加适当的堆叠压力对保证ASSLMBs内部各组件之间的界面接触至关重要,最终能够在实际运行条件下提高电池性能。堆叠压力作为一种外部机械力,限制了ASSLMBs在厚度方向上的形变。在堆叠压力下,ASSLMBs各组件材料在充放电过程中的体积变化受到机械约束,而锂负极的膨胀和收缩可能会产生内部应力。固体电解质界面(SEI)的形成也会在电极材料内引起机械应力,导致活性材料碎裂、SEI破裂以及锂枝晶生长。此外,过大的堆叠压力可能会破坏组件材料的结构完整性,甚至恶化电池性能。调节ASSLMBs的体积变化可以有效优化界面稳定所需的堆叠压力。

大量研究工作致力于开发新型电极材料并掌握更高精度的制造技术,以调节ASSLMBs的体积变化。各种新颖的结构设计基于相同的锂沉积原理来调节ASSLMBs的体积变化。Mörseburg等通过热乙烯化学气相沉积(CVD)制备了微孔碳YP-50F及其改性版本,作为3D宿主材料以容纳锂沉积,有效减少了固态电池中的体积变化。Chen等提出了一种由混合离子-电子导体(MIEC)材料制成的空心结构电池架构,能够可逆地存储Li+,表现出卓越的体积变化控制能力。Chen等在正极-SE-负极界面添加了一层多孔聚合物涂层,以减少由Li+脱嵌引起的体积膨胀。Lee等设计了带有弹簧的可变体积ASSLMBs模具,具有灵活的体积变化空间,可以缓解在充放电过程中ASSLMBs电池内部积累的机械应力。通过精心设计初步调节了ASSLMBs电池的体积变化,但仍不利于其大规模生产和商业化。

ASSLMBs的宏观体积变化由组件材料的微观行为决定,这些微观行为难以通过实验表征进行原位捕捉,因此迫切需要从建模的角度,全面分析ASSLMBs内部电化学-力学耦合行为与电池体积变化之间的关系。Shao等探究了合理匹配正极和负极的部分摩尔体积以改善电池体积变化循环的效果。Li等通过采用硅-石墨复合负极,并通过优化活性层厚度和负极孔隙率等参数来控制体积变化。Lee等结合了离散元法(DEM)和有限元法(FEM)的优势,研究了初始压力对电化学性能的影响,并最终获得了最佳的堆叠压力大小。此外,Yuan等通过三维建模提出了一种由LiNi1-x-yCoxMnyO2-LiCoO2(NCM-LCO)组成的复合正极,并与固态电解质相结合,成功地将复合正极的总体积变化控制在原始体积的20%以内。这些计算模型分别从电极层面或电池层面揭示了体积变化行为,但是电极层面与电池层面之间的联系仍然不明确,尤其是对于ASSLMBs。

为此,区别于三维异构模型,模拟了二维轴对称的多物理场均质模型,将电化学和固体力学耦合,全面了解ASSLMBs电极层面与电池层面之间膨胀应力产生的行为及其潜在的机制。通过ASSLMBs的实验电压和压力变化验证了所建立的多物理场模型,并展示了ASSLMBs体积变化的典型结果。随后,研究了正极的杨氏模量和负极的厚度对膨胀应力变化的影响,为在低堆叠压力下设计和优化ASSLMBs提供新思路。

1 数值模拟方法

1.1电化学-力耦合膨胀模型的建立

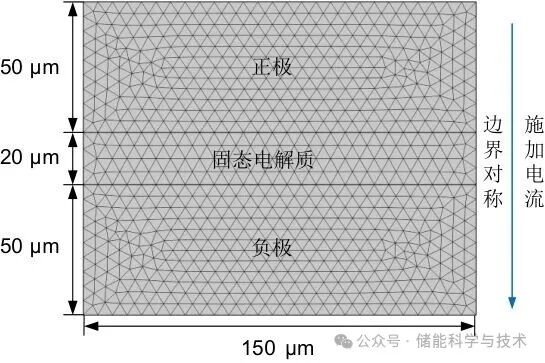

本工作以NCM811材料为正极、Li6PS5Cl为固态电解质、锂金属为负极,采用Comsol Multiphysics 6.2建立二维轴对称电化学-力耦合模型,图1为模型尺寸以及网格的示意图,其中正负极材料的厚度为50 μm,Li6PS5Cl的厚度为20 μm,电池的半径为150 μm。网格包含1514个三角形单元、150个边单元和8个顶点单元,充放电电流从正极的一端输入,锂金属负极电接地,电池的周围施加对称边界条件。

图 1 二维轴对称力-电耦合均质电池模型示意图

1.2电化学-力耦合膨胀应力测试原理

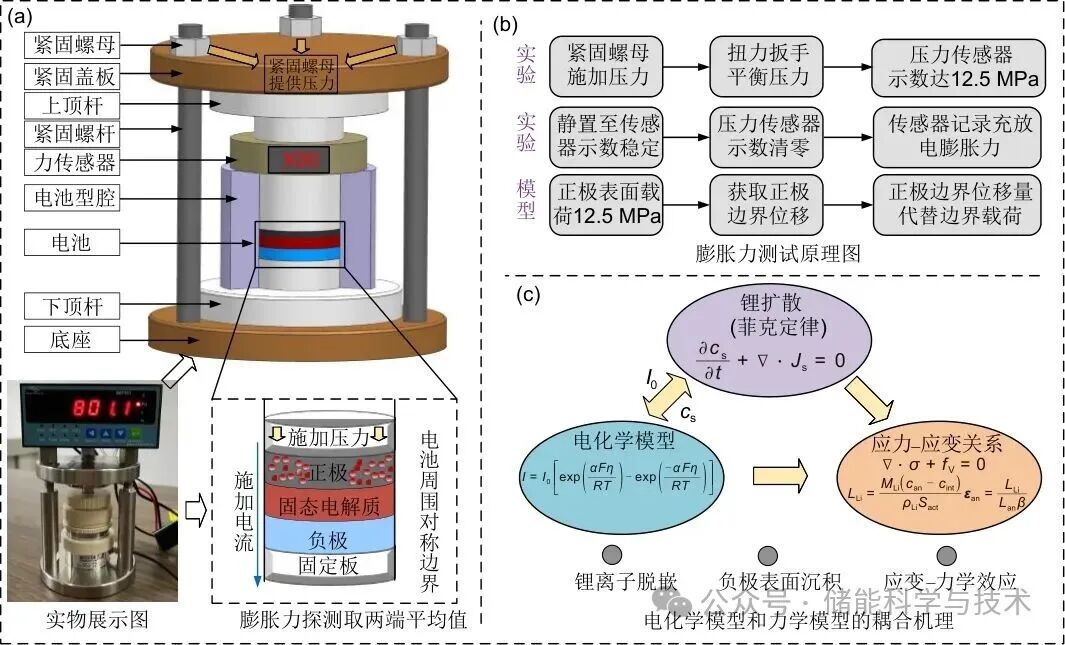

如图2(a)、(b)所示,基于实验中通过紧固螺母加压以及压力传感器记录膨胀应力的原理,在建模过程中首先将负极表面设置固定约束,通过固体力学模块下的边界载荷节点给正极表面施加12.5 MPa载荷,获取正极表面位移量后,通过指定位移节点来代替边界载荷节点。从而使得电池模型维持在初始压力(12.5 MPa)所具有的空间内,最后提取正极和负极表面的膨胀应力平均值。

图2(c)展示了电化学模型对力学模型之间的单向耦合关系,该方式能够专注于研究电化学行为对电池组件力学性能的影响。电化学模型包含电化学反应和锂扩散,电化学反应的控制方程为经典的B-V(Bulter-Volmer)方程,用来描述锂离子在NCM颗粒中的脱嵌过程,过程中锂扩散遵循菲克定律;力学模型中的控制方程主要基于应力-应变关系,锂离子嵌入和脱出正极NCM颗粒时会导致颗粒的膨胀和收缩,从而引起正极整体体积发生变化,锂离子沉积到锂负极表面会使负极的体积增大,电极材料的体积变化会同时引起应力的产生。本文主要关注电化学过程对力学性能的影响。

1.3电化学模型

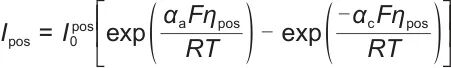

在正极中,锂离子的迁移发生在活性颗粒与周围导电黏结剂界面,其动力学过程可以用Butler-Volmer方程描述,即式(1)。

| (1) |

式中,Ipos是电流密度; 是交换电流密度;T是热力学温度;F是法拉第常数;R是气体常数;αa和αc分别是负极和正极区域的电荷转移系数;ηpos是界面过电位,表示为式(2)。

是交换电流密度;T是热力学温度;F是法拉第常数;R是气体常数;αa和αc分别是负极和正极区域的电荷转移系数;ηpos是界面过电位,表示为式(2)。

| (2) |

式中,Eeq是平衡电位; 和

和 分别是固相和电解质相的电位。

分别是固相和电解质相的电位。

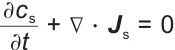

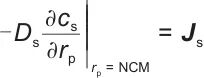

关于NCM颗粒内锂离子的扩散,颗粒内部的Li+传输过程由菲克第二定律描述,即式(3)。

| (3) |

式中,cs是固相中锂离子的浓度;Js是锂离子的通量。

扩散过程的边界条件可以表示为式(4)。

| (4) |

| (5) |

式中,rp是活性颗粒的半径;Ds是扩散系数。

锂离子通过SE界面的质量通量可以用式(6)表示。

| (6) |

式中,De是锂离子在SE中的扩散系数;ce是SE中锂离子的浓度。

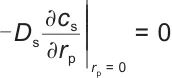

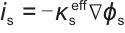

在固体电解质区域,电流密度遵循欧姆定律,可以通过式(7)表示。

| (7) |

式中,is是SE中的电流密度; 是电解质有效的电导率;

是电解质有效的电导率; 是电解质电位。

是电解质电位。

此外,电荷守恒要求遵循式(8)。

| (8) |

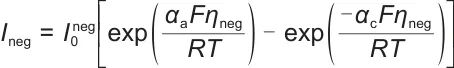

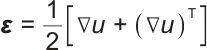

锂金属负极表面与SE之间的界面发生锂的沉积和剥离过程,该过程可用Butler-Volmer方程描述,即式(9)。

| (9) |

式中,Ineg是负极电流密度; 是负极交换电流密度;η是活化过电位,其定义为式(10)。

是负极交换电流密度;η是活化过电位,其定义为式(10)。

| (10) |

式中,Eeq是平衡电位,在ASSLMBs的负极取值为0。

1.4力学模型

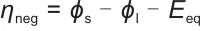

在固态电池弹性力学中,电池组件材料(正极、SE和负极)内部应力达到平衡分布的运动方程为式(11)。

| (11) |

式中,fV是单位体积的体积力。

弹性部分的应力-应变关系需要同时满足化学势梯度与机械载荷的耦合作用,该应力可由弹性刚度矩阵C和弹性应变εel通过双重点积计算得出,见式(12)。

| (12) |

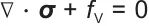

总应变ε可通过位移梯度u计算得出,见式(13)。

| (13) |

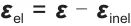

弹性应变εel可由总应变减去非弹性应变表示,见式(14)。

| (14) |

在锂金属负极的膨胀和收缩过程中,除了发生弹性形变外,还会发生塑性形变,塑性形变的屈服函数为式(15)。

| (15) |

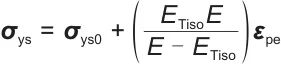

式中,σdev是偏应力张量;σe是von Mises应力;σys为屈服强度,可以表示为式(16)。

| (16) |

式中,σys0是锂金属的初始屈服应力;ETiso是各向同性切线模量;E是锂金属的杨氏模量;εpe是各向同性硬化模型中锂金属的等效应变。

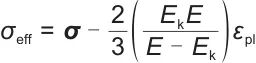

在塑性形变阶段,锂金属负极的有效应力为式(17)。

| (17) |

式中,Ek是运动硬化模型下的运动切线模量;εpl是塑性应变率。

NCM颗粒的体积变化会导致整个正极形变。同时,锂离子在正极和负极之间传输,并在充放电过程中沉积和溶解在锂金属负极表面。正极中循环的锂离子的体积可以表示为式(18)。

| (18) |

式中,ΩNCM是活性颗粒的部分摩尔体积;cs0是颗粒的初始浓度。

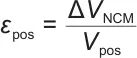

进一步可以得到正极中的体积应变εpos,见式(19)。

| (19) |

式中,Vpos表示整个正极区域的体积。

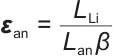

关于锂负极侧的体积应变,先根据正极的锂存储容量计算出沉积在负极上的锂总量。在充电过程中,SE与负极界面处锂沉积层的厚度可以表示为式(20)。

| (20) |

式中,MLi表示锂离子的摩尔质量;can是负极中锂离子的浓度;cint是负极中锂离子的初始浓度,在模型中设置为0;ρLi是锂的密度;Sact是负极界面处活性材料的比表面积。

负极的体积应变可通过锂沉积的厚度来计算,见式(21)。

| (21) |

式中,Lan是负极的厚度;β是负极参考沉积区域的有效系数,约为10%。

在整个充放电过程中,可以在电池正负极两端得到膨胀应力的平均值,见式(22)。

| (22) |

式中,Ecat和ELi分别表示正极区域和负极区域的杨氏模量。

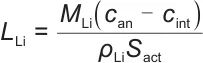

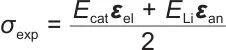

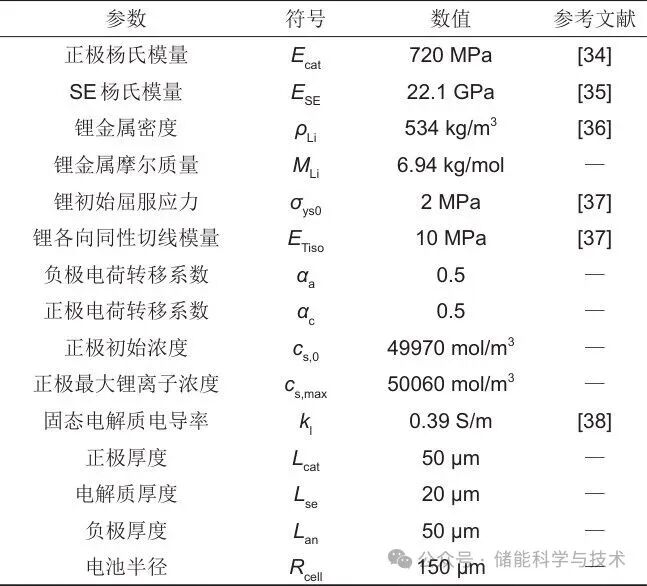

1.5模型参数

该模型参数聚焦于固相锂离子扩散机制与应力-应变耦合关系,其参数设置见表1。

表1 电池模型使用的参数

2 典型结果

本研究基于充放电压力实验,探究ASSLMBs在外界压力下的电化学-力学行为。电池加压模具提供初始堆叠压力为12.5 MPa、电池正极面容量比为1.91 mAh/cm2,电压范围在2.85~4.35 V内,电池整体电流密度为0.25465 mA/cm2,电池模型包括实验中涉及的NCM811正极,Li6PS5Cl固态电解质以及锂金属负极。模型负极表面固定并接地,各方面对标实验场景。本研究假设电极与SE界面的接触始终良好,主要关注整个ASSLMBs单元及其在充放电过程中的压力变化。

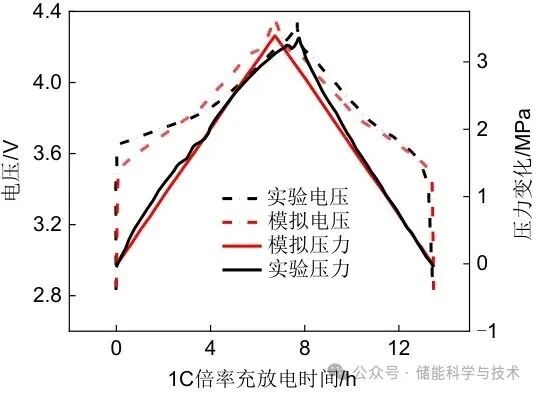

为了验证电化学-力学耦合模型的有效性,模拟了电池完整的第一次循环充放电电压-压力响应,并提取了堆叠压力下正负极两端的压力平均值,将ASSLMBs的模拟电压响应和堆叠压力变化与实验结果进行了对比,如图3所示。模拟的充放电电压曲线与实验曲线一致,且模型很好地描述了充放电过程中的堆叠压力变化,从而验证了所建模型的有效性。因此,该模型能够在实际运行条件下准确预测全固态锂电池的电化学-力学耦合行为。在充电过程中,电压和压力均增加,而在转为放电时,电压和压力均减小,表明了电化学与力学之间的联系。

图3 ASSLMBs模型与实验的对比结果

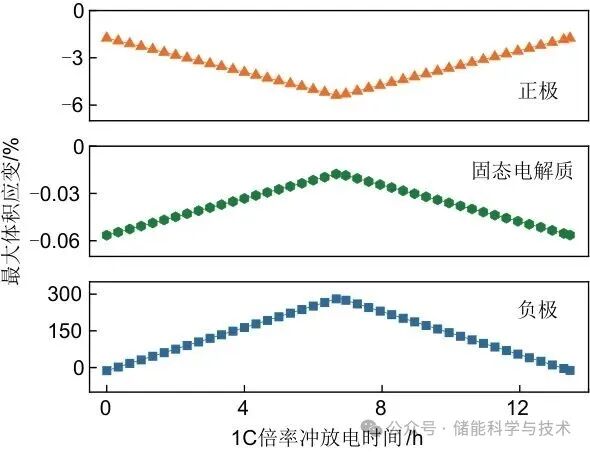

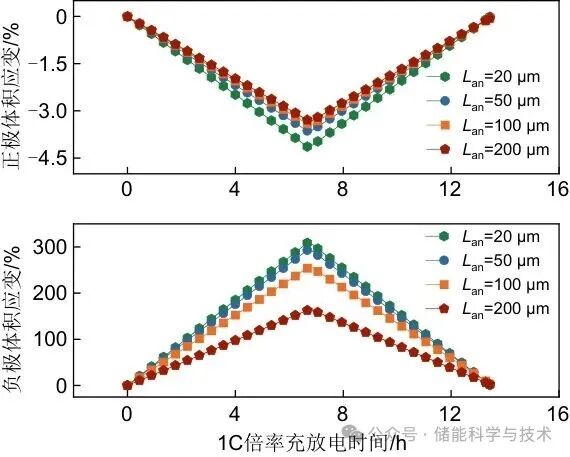

图4给出了充放电过程中正极、SE和负极的最大体积应变。在充电初期,正极、SE和负极仅受到外部12.5 MPa压力引起的压缩形变,表现出负体积应变。在初始压力的作用下,正极区域的整体体积应变为-1.74%。锂金属质地柔软,其杨氏模量ELi=100 MPa、屈服强度σys0=2 MPa,因此锂负极的形变量达到-12.23%。固体电解质的杨氏模量ESE=22.1 GPa,具有更强的抗形变能力,其初始体积应变εᵥ=-0.057%,远小于正负极体积变化。Li+沉积显著增加了锂负极的厚度,导致其体积应变最大值达到了283.87%。在整个充电过程中,SE的形变很小,最大体积应变仅为-0.017%,这主要是由于其受到相邻电极(尤其是锂负极)的挤压。从初始压缩载荷引起的负体积应变到充电结束时电池堆叠压力的增加,正极、SE和负极的最大体积变化分别为-3.67%、-0.04%和296.1%。

图4 1C倍率下充放电过程中正极、SE和负极的最大体积应变

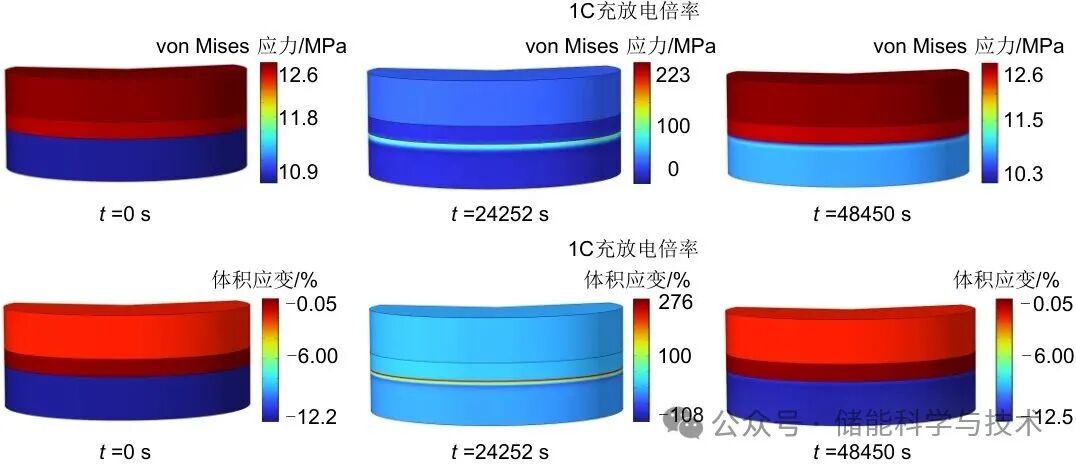

锂金属负极厚度的增加主导了ASSLMBs在体积受限充电过程中的整体体积变化,进一步影响了在电池轴向方向上产生的膨胀应力。结合图5分析,当充电开始(t=0 s)时,电池体积仅处于压缩状态,应力来自外界施压。此时SE与负极界面处没有锂离子流入。随着充电过程的进行,Li+通过SE迁移并在负极表面沉积。与具有层状通道结构的石墨负极材料不同,锂离子可以直接在锂负极表面沉积和溶解,无法进入锂金属内部,从而导致负极表面出现较大的体积应变。

图5 电池在不同时间点的最大von Mises应力和体积应变等高线图

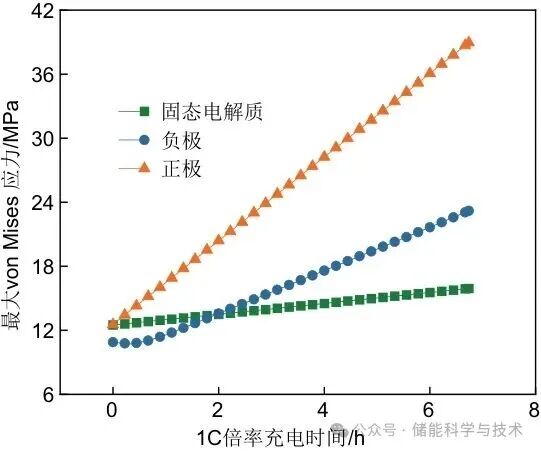

图6给出了充电过程中SE、正负极的最大von Mises应力,在12.5 MPa的堆叠压力下,正极、SE和负极区域的平均σMises应力分别为12.5 MPa、12.55 MPa和10.9 MPa,其微小差异可以通过各组件材料的不同力学性能(例如杨氏模量、屈服强度)来解释[40]。一旦充电过程开始,ASSLMBs整体体积的增加受到外部机械约束(即堆叠压力)的影响,导致电池组件的内部应力增加。

图6 1C倍率充电过程中SE、正负极的最大von Mises应力

其中正极和SE的应力呈近似线性增长,由于锂金属的屈服强度较低(σys0=2 MPa),其塑性形变可以在一定程度上缓解锂沉积引起的局部应力集中,因此σMises呈现两阶段增加的趋势。在初始压缩状态下,σMises曲线相对平坦,随着充电过程中锂沉积,负极区域的σMises逐渐增加。在充电结束时(图5t=24252 s),正极、SE和负极区域的σMises分别达到38.97 MPa、15.92 MPa和23.2 MPa,电池内部的σMises达到最大值。此时应力可能会对ASSLMBs造成机械损伤,如活性颗粒破裂、SE裂纹和枝晶生长。

在放电过程中锂从负极表面剥离,通过SE扩散进入NCM颗粒,使得正极的体积逐渐增加。SE-负极界面处的锂剥离导致锂负极体积减小,这仍然是电池整体体积变化的主导因素,与充电过程类似。整个ASSLMBs电池体积应变呈现出向初始状态收缩的趋势(图5t=24252 s、48450 s),外部压力从3.4 MPa开始减小。内部应力产生和外部压力变化的根本原因是组件的体积应变,尤其是锂负极的体积应变,因此如何调整组件材料的体积变化是调节ASSLMBs堆叠压力的关键任务。

3 讨 论

在ASSLMBs的充放电过程中,电池组件的应力变化是由电化学反应引起的体积膨胀/收缩与力学响应相互耦合的结果,主要归因于:①锂负极表面锂沉积导致的高体积应变;②正极和SE的相对较小的体积应变以适应负极的高体积应变。基于验证过的电化学-力学模型,以下将讨论主要影响因素,包括正极的杨氏模量和锂金属负极厚度,以全面了解电池内部的电化学-力学耦合行为,并为ASSLMBs的堆叠压力调节和优化提供指导。需要注意的是,正极和负极的外表面被机械固定,以排除外部堆叠压力的影响并保证讨论的普适性,边界处的压力被探测以反映整体体积变化。

3.1正极杨氏模量

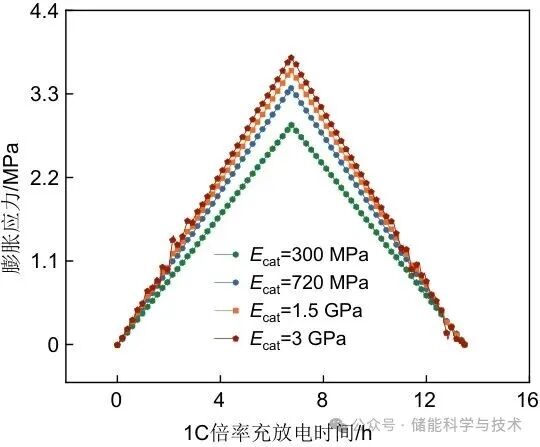

在电池循环过程中,由于锂离子的反复嵌入和脱出,正极区域会发生体积收缩和膨胀,为了探究正极杨氏模量对ASSLMBs充放电过程中膨胀应力的影响,将模型上下两端固定,限制电池的膨胀空间。基于文献[34],图7给出了正极杨氏模量Ecat=300 MPa、720 MPa(基线)、1.5 GPa和3 GPa状态下的膨胀应力变化曲线。可以看出,电池的边界初始膨胀应力从0增加到充电结束时的峰值,然后在放电过程中逐渐减小。在较低的正极杨氏模量下,ASSLMBs边界探测到的膨胀应力更小。当Ecat从300 MPa增加到720 MPa时,膨胀应力的峰值也随之增加,从2.89 MPa上升到3.38 MPa,这表明降低Ecat能够减少电池的整体膨胀应力变化。

图7 1C倍率不同正极杨氏模量下膨胀应力变化曲线

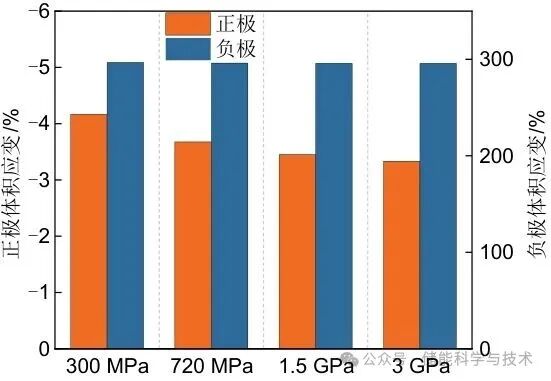

图8给出了电池正负极在充放电过程中的最大体积应变,锂负极的体积应变εᵥ在不同Ecat下保持一致,其最大εᵥ达到296%,表明改变Ecat对电池体积变化的影响并非来自负极一侧。由于SE的体积压缩量很小(<0.04%),因此不讨论SE区域。从不同Ecat下正极体积应变的分布图可以看出,较低的Ecat会导致更显著的体积变化。当Ecat=300 MPa时,正极最大体积收缩为-4.2%,而当Ecat=3 GPa时,收缩减少到-3.3%。结果表明,具有较低Ecat的正极能够有效吸收负极区域的体积膨胀。

图8 不同正极杨氏模量下正负极的最大体积应变

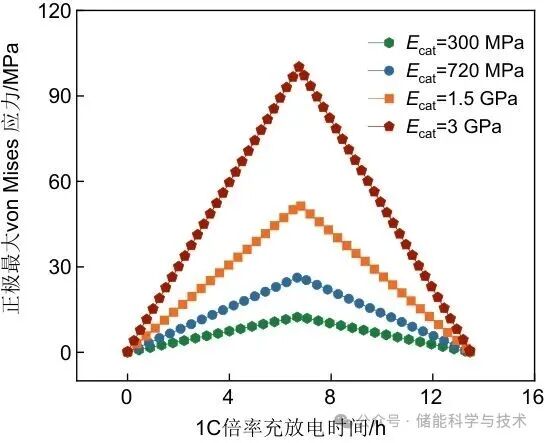

电池体积变化与组件的应力状态密切相关。由于电池形变主要来自正极,因此本工作进一步探讨了正极应力的演变,结果如图9所示。整个正极区域的最大σMises,在较大的Ecat下更高,并且在充电结束时达到峰值。当Ecat分别为300 MPa、720 MPa、1.5 GPa和3 GPa时,最大σMises分别为12.5 MPa、26.48 MPa、51.9 MPa和100.2 MPa。这表明,采用较低杨氏模量的正极材料,在巨大的负极膨胀下更容易发生弹性形变,从而在有限的空间内缓解电池整体的膨胀应力。

图9 1C倍率不同正极杨氏模量下的正极σMises变化

3.2锂金属负极厚度

在充放电过程中,锂金属负极的显著体积变化主导了电池整体厚度的变化。最近,为了显著提高电池的能量密度,提出了无负极全固态电池的概念。然而,对于特定的NCM811正极,锂金属负极的厚度可能会影响ASSLMBs的整体体积变化。为了研究锂金属负极厚度对ASSLMBs体积变化和膨胀应力行为的影响,本工作选取了负极厚度Lan=20 μm、50 μm(基线)、100 μm和200 μm的样品进行研究,其他参数保持不变。

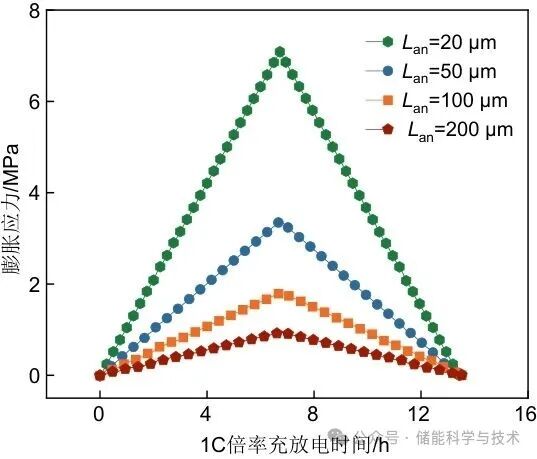

图10给出了不同锂金属负极厚度下膨胀应力变化。在基线厚度Lan=50 μm时,膨胀应力的最大值约为3.4 MPa,超过了锂金属的屈服强度(σys0=2 MPa),表明锂负极进入了塑性形变阶段。将Lan减小到20 μm,最大膨胀应力增加到7.1 MPa。当Lan增加到100 μm和200 μm时,最大膨胀应力分别降低到1.81 MPa和0.94 MPa。结果表明,随着锂负极厚度的增加,膨胀应力呈现出显著下降的趋势。

图10 1C倍率时不同锂金属负极厚度下膨胀应力变化曲线

为了进一步研究充放电过程中,增加锂负极厚度导致外部压力降低的潜在机制,如图11所示,分析了不同Lan下的正负极体积应变。结果显示,锂负极的最大体积应变εv随着Lan的减小而增加。具体而言,当Lan=20 μm和200 μm时,εv分别为312%和165.4%。这表明,由Li+在SE-负极界面处沉积所引起的巨大体积应变可以通过柔软的锂金属及其塑性形变来缓解,而这种适应能力会随着锂负极厚度的增加而增强。正极区域的体积应变呈现出与负极相反的趋势,体积收缩主要是NCM颗粒的脱锂和负极膨胀的挤压所导致的。随着Lan从20 μm增加到200 μm,正极的体积收缩从4.2%降低到3.34%,即在较大的Lan下,正极的形变量更小。这可以解释为,在SE-负极界面处给定的锂沉积量下,较厚的锂负极具有更大的形变空间来适应沉积的锂,从而对正极的挤压更小。

图11 1C倍率充放电时不同锂金属负极厚度下正负极体积变化曲线

由SE-负极界面处的锂沉积引起的巨大体积应变可以通过锂金属的形变来减轻。从式(20)和式(21)分析得出,随着Lan的增加,负极的体积应变逐渐减小。减小锂负极的厚度可进一步提高ASSLMBs能量密度,但结果展示了增加负极厚度可以减小电池体积应变和膨胀应力。因此,在锂负极厚度方面,需要在高能量密度和低膨胀应力之间取得平衡。

4 结 论

(1)在正极材料的制备中,可以使用更柔软的正极材料来缓解巨大的负极膨胀,低杨氏模量的正极区域更容易发生弹性形变,进一步降低在有限空间下的电池膨胀应力。

(2)SE-负极界面处的锂沉积引起的巨大体积应变,可以通过增加锂金属负极的厚度来降低电池整体的膨胀应力,能够有效减小充电过程中产生的膨胀应力。

(3)本工作深入探讨了ASSLMBs在体积受限环境中,充放电过程中膨胀应力产生的主导因素,但并未考虑负极界面锂枝晶的生长对体积变化的影响,这将在下一步工作中完成。

第一作者:韩梦辉(2001—),男,硕士研究生,研究方向为全固态锂电池安全;

通讯作者:张华,教授,研究方向为新能源动力电池、全固态锂电池安全。

基金信息:安徽省科技特派员农业物质技术装备领域揭榜挂帅项目(2022296906020001);安徽省智能农机装备研究院建设协同创新项目(GXXT-2023-110,GXXT-2023-111)。

发表评论