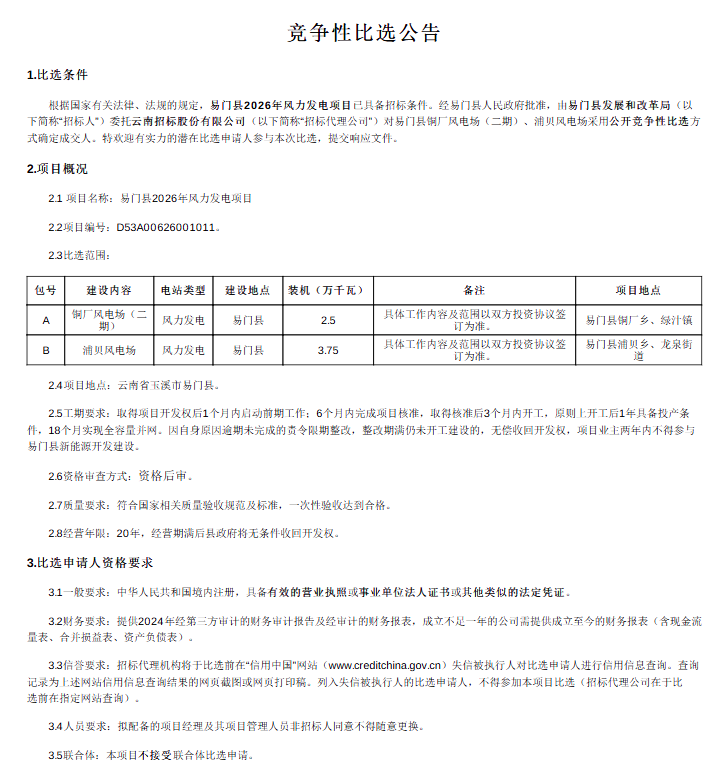

2025北京国际风能大会暨展览会现场,东方电气展台前人头攒动,多款直击行业痛点的新产品与新方案引发广泛围观。此时正值"十四五"收官与"十五五"开启的关键节点,《风能北京宣言2.0》明确"十五五"期间年新增风电装机不低于1.2亿千瓦的目标,既为行业注入强劲信心,也将技术突破与质量把控推至竞争核心。

带着风电行业普遍关注的技术创新、验证体系以及国产化等核心问题,北极星风力发电网与东方电气风电股份有限公司风电研究设计院曾志院长进行了独家对话,这位深耕风电研发领域近二十年的专家,用扎实的技术沉淀与清晰的战略布局,为我们勾勒出东方风电的领跑之道。

场景化定制:精准破解痛点,"因地制宜"筑牢市场优势

"风电竞争早已不是单一参数的比拼,而是场景适配能力的较量。"曾志的开场白直指行业核心。本次展会东方风电发布的新品,正是针对高海拔、沙戈荒、深远海等典型场景的定制化成果,背后是研发团队对技术痛点的精准攻克。

在西藏等高海拔地区,东方风电的市场占有率已高达90%,这样的成绩源于对高原环境的深度钻研。"高海拔低空气密度会导致叶片失速,这是行业共性难题。"曾志解释道,研发团队通过叶片气动与结构一体化协同设计,从根本上解决了这一问题。

针对选址难、湍流高的痛点,风能智选系统实现了精准布机,而iPACOM®智慧核心技术更让高寒缺氧的"生命禁区"实现无人值守运维。值得关注的是,其先进电气控制技术不仅攻克了高雷暴、绝缘等难题,更实现了低温和大风条件下的超发,让高原风电的经济性大幅提升。

面对沙戈荒大基地开发热潮,东方风电的研发同样精准发力。"细沙尘侵入柜体造成的局部放电、电路短路,是沙戈荒风电的致命伤。"曾志透露,团队从密封设计入手建立防护体系,同时通过风能研究与控制系统优化,抵消沙尘对风速衰减和风机尾流的影响,为大基地项目稳定运行提供技术保障。

在曾志看来,这种场景化研发的底气,源于"平台化开发+适应性设计"的模式。"以高性能、高经济性为目标打造标杆平台,再根据不同场景做定制化优化,既满足当前市场需求,更以高可靠性赢得长期竞争力。"

双重验证体系:打破"迭代快于验证"困局,守护超大容量风机可靠性

风机大型化是降本增效的重要路径,但"技术迭代快于验证周期"的担忧始终萦绕行业。当10MW、13MW风电机组批量应用已成常态,18MW、26MW半直驱机组陆续亮相,如何确保超大容量风机的可靠性?

"充分验证没有捷径,必须建立'试验室+风场'的双重标准。"曾志给出明确答案。

他强调,超大型风电机组必须严格执行整机及主要部件的型式试验,六自由度试验平台可模拟实际运行数据对传动链、偏航系统进行加载测试,还能开展电网性能测试,不受自然条件限制地缩短验证周期。而样机在试验风场的实际运行测试同样不可或缺,"全系统在真实环境中的表现,是试验室无法完全模拟的。"

东方风电的超大型机组均经过双重验证,这背后是对技术瓶颈的持续突破。"最大的难题是仿真软件的适应性。"曾志坦言,行业主流载荷仿真软件源于欧洲多年前的平台,面对中国研发的全球最大机组、最长叶片,仿真准确性亟待验证。"没有先例可循,我们只能通过'仿真-测试-迭代'的循环不断优化,逐步掌握自己的核心方法。"

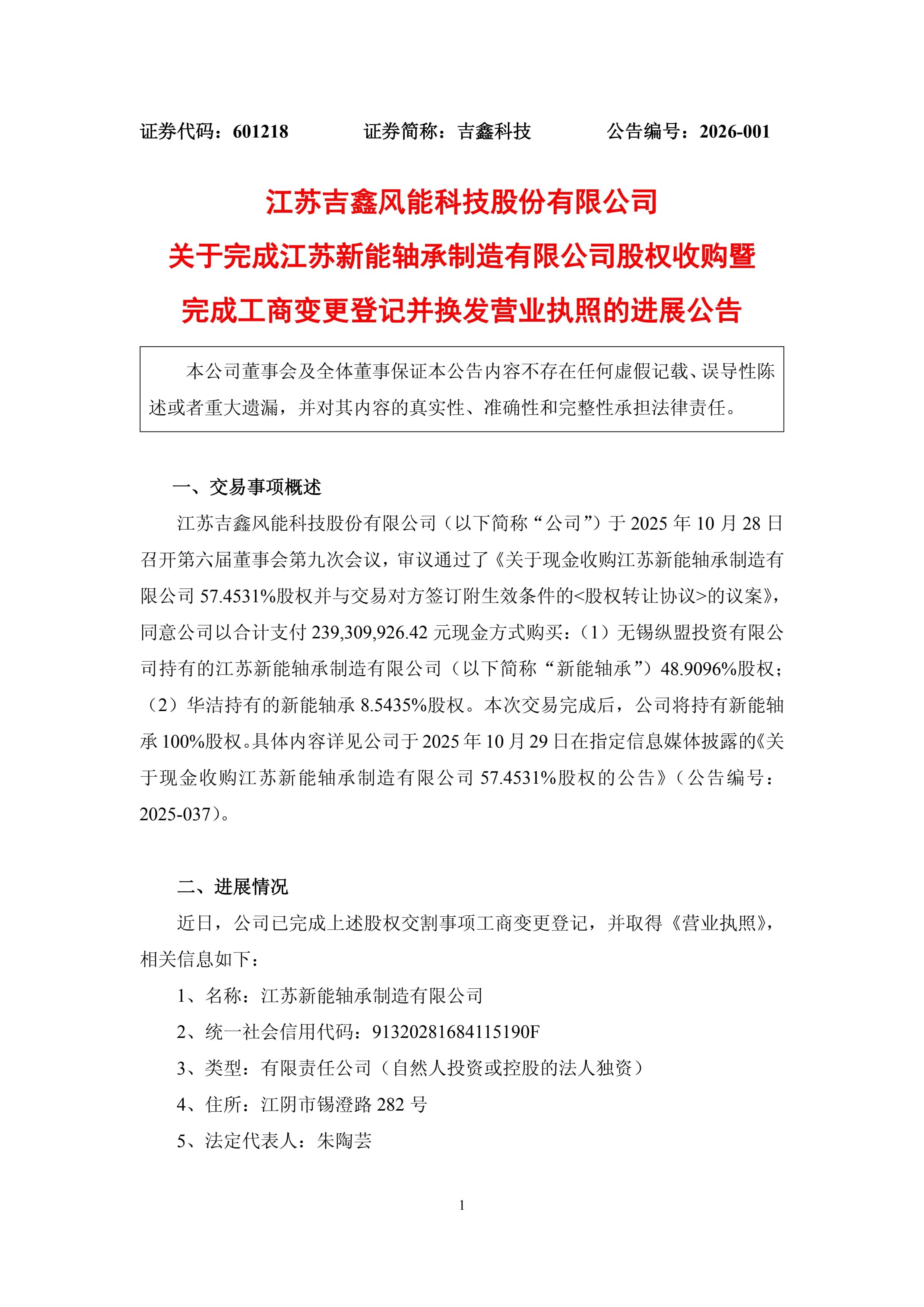

作为风电行业专注"原创技术"的东方风电,其制发挥了关键作用。"国产大型主轴轴承、机组密封等'卡脖子'环节,都是通过联合内外部资源共同突破的。"这种开放协作的研发模式,为技术快速迭代提供了保障。

国产化攻坚:勇担"链主"责任,推动产业链协同突破

中国风电领跑全球的背后,核心部件国产化是关键支撑。谈及主轴承、IGBT、核心控制系统等关键部件的国产化进程,曾志给出了客观判断:"进步很快,批量化应用已实现,但核心环节仍需突破。"

具体来看,主轴承在陆上风电机组的应用已较为成熟,但海上机组因风险控制需求,应用仍有限。IGBT虽已批量使用,但受限于验证周期短,故障率相对较高。控制系统实现了部件级国产化,但PLC、驱动器等核心控制部件仍高度依赖进口,国产芯片在运算性能、环境适应性等方面与国际先进水平存在差距。

"单边主义背景下,供应链安全的考验始终存在。"曾志的担忧道出了行业共识。

破解协同难题,东方风电的"链主"作用凸显。以"原创技术策源地"为依托,东方风电联合清华、浙大、川大等高校及产业链上下游企业开展产学研攻关,通过共同申报课题、共享平台资源等方式,推动整机与部件的技术联动。"协同的关键是效率,多年合作形成的默契让我们能快速响应需求,共同解决问题。"

下一代布局:陆海协同发力,"三驾马车"开拓未来市场

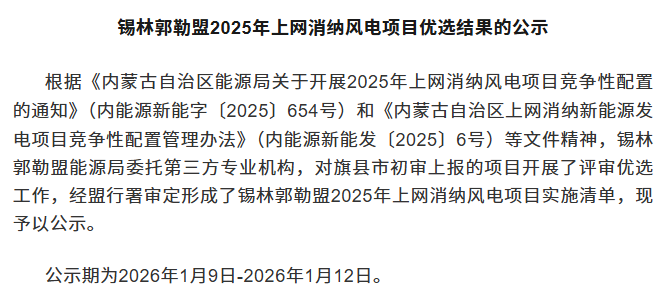

下一代风机的研发方向,决定着东方风电未来的竞争力。曾志透露,东方风电的研发重点已明确三大方向,超大型风电机组研制、海上漂浮式风电攻关、分散式风电设备开发,分别对应大基地、深远海、"千乡万村"等关键市场。

在资源分配上,陆上与海上的优先级已清晰界定。"陆上机组大型化受制于吊装、运输等条件,已达瓶颈期。"曾志分析,短期内陆上研发重点将从功率提升转向可靠性优化,而海上则是未来的核心发力点。《风能北京宣言2.0》明确海上风电年新增装机不低于1500万千瓦,这一市场潜力巨大。

漂浮式风电作为深远海开发的核心技术载体,研发难度远超陆上及近海风电。我国风电产业已完成三峡"引领号"、海油"观澜号"等5个漂浮式风电示范项目,储备了宝贵的技术经验。

但曾志也指出:"目前,漂浮式风电最大的痛点是运维难、成本高,如果要实现商业化应用,度电成本必须降至固定桩海上风电水平,即1-1.5万元/千瓦。"

针对这一目标,东方风电已在两大关键技术上取得突破:高效高精度一体化仿真技术解决了超长柔性叶片模拟失真问题,通过多系统建模揭示耦合机理;强运动适应性的抗台风型研制技术则开发了智能稳定控制器,形成系统组合抗台风策略。

曾志强调:"漂浮式风电需要风电与海工行业深度融合,共同研发一体化仿真技术,才能平衡冗余与风险。"

从跟跑到领跑:以原创技术重构价值,引领行业高质量发展

采访尾声,曾志望向展厅前陈列的印着东方电气LOGO的风机模型,眼神坚定道"风电行业已从'价格竞争'转向'价值竞争',我们必须需跳出成本比拼,以原创技术创新为核心,构建全生命周期价值竞争力,引领行业高质量发展"。

从高海拔到沙戈荒,从陆上到深远海,东方风电以场景化定制破解行业痛点,用双重验证体系守护技术可靠性,靠国产化攻坚筑牢产业链根基,凭陆海协同布局抢占未来先机,东方风电的每一步都紧扣行业痛点与市场需求。

在"十五五"风电发展目标的指引下,东方风电不仅以技术与战略筑牢自身领跑地位,更以国资央企的责任与担当,推动中国风电产业从规模扩张向质量提升转型,为实现"双碳"目标注入持续的"东方力量"。

发表评论